隨著航空航天、能源裝備等高端制造領域對材 料性能要求的持續(xù)升級,高強中溫鈦合金憑借優(yōu)異的 比強度、抗疲勞性能及耐腐蝕性能,成為關鍵構件的 核心選材。其中,TC17 鈦合金(Ti-6Al-2Sn-4Zr-2Mo) 作為 α+β 型典型合金,因其在 400 ℃以下服役環(huán)境 中的穩(wěn)定力學性能,被廣泛應用于航空發(fā)動機整體葉盤、高載荷結構件等復雜工況部件 [1] 。然而,傳 統(tǒng)鍛造工藝(如兩相區(qū)鍛造制備雙態(tài)組織)在滿足 高強度與高韌性平衡方面存在局限性,難以兼顧材 料的綜合性能需求 [2] 。

近等溫β鍛造是一種在材料β相變溫度附近(通 常略高于β相變點)進行的熱加工工藝,通過維持高 溫環(huán)境和控制變形速率,促進動態(tài)再結晶和晶粒細 化,從而顯著改善材料的組織均勻性。該工藝可誘 導鈦合金形成網(wǎng)籃組織(由片層狀 α 相與β相交替 交織構成),其獨特的片層共格生長機制與晶界強化 效應,可實現(xiàn)強度與塑性的協(xié)同優(yōu)化,為高強中溫鈦 合金的性能提升提供新路徑 [3] 。研究表明,熱變形 參數(shù)作為鈦合金鍛造的關鍵參數(shù),會顯著影響β晶 粒細化程度、α 相分布形態(tài)及動態(tài)再結晶行為,進 而主導材料的強塑性匹配特性 [4] 。然而,當前針對 TC17 鈦合金的近等溫β鍛造研究大多集中于單一變 形量下的組織表征或性能測試,缺乏對變形量梯度 作用下組織演變規(guī)律與力學響應機制的系統(tǒng)性分析。 此外,變形量對斷裂行為的微觀調(diào)控機理尚未明確, 這限制了該工藝在工程應用中的精準設計與優(yōu)化。

本文以TC17鈦合金為研究對象,研究了近等 溫β鍛造中不同變形量(30%、50%、70%)對顯微 組織、力學性能及斷裂行為的影響。通過金相表 征、拉伸試驗與斷口分析,揭示變形量梯度調(diào)控下 網(wǎng)籃組織的形貌演化規(guī)律,闡明其對抗拉強度、斷 后伸長率及斷裂機制的協(xié)同作用機制。研究結果不 僅為TC17鈦合金近等溫β鍛造工藝的優(yōu)化提供理 論依據(jù),還為高強中溫鈦合金關鍵構件的強塑性匹 配設計奠定實驗基礎。

1、實驗材料與方法

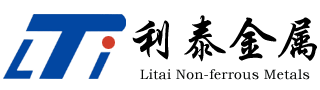

本文采用的TC17鈦合金原材料為?55mmx 150mm的圓棒料,化學成分見表1。

通過金相法測得該合金的β轉變溫度為895℃。

采用鍛造壓力機對TC17鈦合金進行鐓粗實驗,實驗溫度高于β相變點,設定為930℃,變形速率為1mm/s,變形量分別為30%、50%、70%。利用電爐進行加熱,砧板預先加熱到830~930℃,試樣鐓粗至相應變形量后,空冷至室溫。鍛后熱處理工藝為:840℃x4h,AC;630℃x8h,AC。

表1 TC17鈦合金棒材的化學成分(質(zhì)量分數(shù),%)

Table 1 Chemical composition ofTC17titanium alloy bar(mass fraction,%)

| 元素 | Al | Sn | Zr | Mo | Cr | Fe |

| 含量 | 5.050 | 2.000 | 2.120 | 4.050 | 3.950 | 0.150 |

| 元素 | C | N | H | 0 | Ti | - |

| 含量 | 0.012 | 0.005 | 0.007 | 0.120 | Bal. | - |

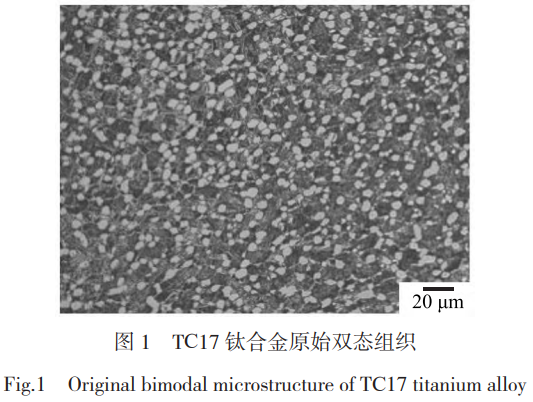

鐓粗后取樣進行組織觀察和性能檢測,在取樣位置1截取金相試樣,取樣位置2截取拉伸試樣,如圖2所示。采用高精度線切割設備進行切割,拉伸試樣在縱向取樣,金相觀察方向垂直于壓縮方向。嚴格控制切割路徑的垂直度與對稱性,以避免取樣偏差對組織分析結果產(chǎn)生干擾。金相腐蝕采用體積比為V(H2O):V(HNO3):V(HF)=10:3:1的混合腐蝕液進行表面處理。腐蝕完成后,利用DM4500M Leica光學顯微鏡對試樣的微觀組織進行表征。按照標準《金屬材料拉伸試驗第1部分:室溫試驗方法》(GB/T228.1-2021)要求,將2根平行試樣在Zwick萬能試驗機上完成室溫拉伸試驗,結果取平均值。采用Apero2C掃描電子顯微鏡觀察拉伸斷口形貌。

2、結果與討論

2.1不同變形量下TC17鈦合金的顯微組織

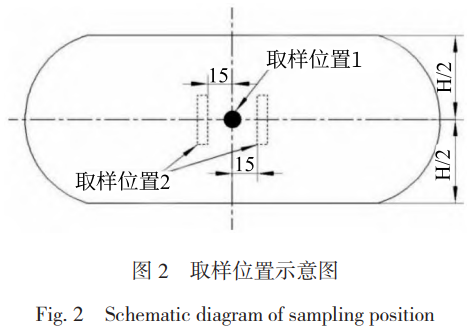

在不同變形量近等溫β鍛造工藝下,TC17鈦合金的顯微組織如圖3所示。由圖3可知,經(jīng)近等溫β鍛造后,TC17鈦合金的顯微組織發(fā)生了顯著轉變。原始狀態(tài)下,其組織為典型的雙態(tài)組織;而經(jīng)近等溫β鍛造后,其組織轉變?yōu)榫W(wǎng)籃組織,即片層狀α相與β相交替交織分布。由圖3(a)-3(c)可以看出,隨著變形量從30%增加到70%,合金中的β晶粒由近等軸狀逐漸被拉長為長條狀。與此同時,晶界及晶內(nèi)的聚集態(tài)α相(包含大塊狀α相、粗大長條狀α相和點絮狀α相等)含量由于持續(xù)的變形破碎作用而逐漸減少,被更多的正常網(wǎng)籃組織所替代。由圖3(d)一3(f)可以看出,在網(wǎng)籃組織中,α相和β相的片層形態(tài)隨著變形量的增大而逐漸細化。當變形量為30%時,α相和β相呈粗桿狀或粗條狀;當變形量為50%時,片層尺寸處于中間水平;當變形量為70%時,則呈現(xiàn)為細針狀。有研究表明,變形量越大,β晶粒儲存的變形能越高,進而促使動態(tài)再結晶驅動β晶粒細化,同時促進α相片層在剪切作用下更均勻地交織。

2.2不同變形量下TC17鈦合金的力學性能

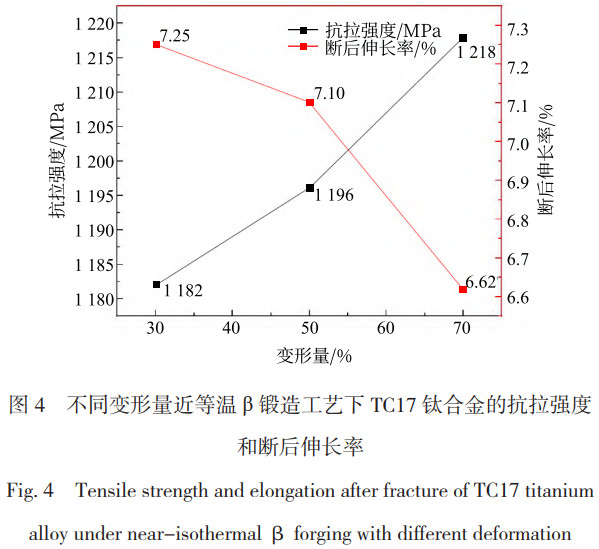

在不同變形量近等溫β鍛造工藝下,TC17鈦合金的抗拉強度與伸長率變化規(guī)律如圖4所示。從圖4中可看出,隨著變形量的增加,抗拉強度呈上升趨勢。當變形量達到70%時,抗拉強度達到最高值為1218MPa;而斷后伸長率呈下降趨勢,由30%變形量時的7.25%小幅降低至70%變形量時的6.62%。

隨著變形量的增加,TC17鈦合金的抗拉強度逐漸提高,這主要歸因于以下兩個方面。其一,在鍛造過程中,隨著變形量的增大,β晶粒不斷被破碎細化。根據(jù)Hall-Petch關系,晶界面積顯著增加,而晶界對位錯運動具有阻礙作用,大量晶界使得位錯難以滑移,從而提高了合金的強度6;其二,變形量的增加會引入更多的位錯,位錯之間相互作用、纏結,形成位錯胞等亞結構,使得位錯滑移更加困難,進而提升了合金的強度[7]。

TC17鈦合金的斷后伸長率隨著變形量增加而下降這是因為較高的變形量促使更多的初生α相發(fā)生變形和破碎,初生α相原本具有較好的塑性,但其數(shù)量的減少及形態(tài)的改變,使得合金整體塑性下降。相關研究指出,等軸組織中初生α相含量高時,合金的塑性更好,隨著變形量增加,初生α相的狀態(tài)改變影響了合金塑性[8]。此外,大變形量可能會導致合金內(nèi)部出現(xiàn)更多微小缺陷,在拉伸過程中,這些缺陷更容易引發(fā)裂紋的萌生與擴展,使得合金在較小的伸長量下就發(fā)生斷裂,導致斷后伸長率降低。

均呈現(xiàn)出起伏的臺階狀結構,這是由于材料內(nèi)部不同區(qū)域的變形存在差異及界面發(fā)生撕裂;隨著變形量的增加,斷面上裂紋的尺寸與數(shù)量呈增長趨勢。由圖5(b)可知,當變形量為30%時,斷口均勻分布著大量韌窩與撕裂棱,為典型韌性斷裂特征9],這與此時合金中存在粗大初生α相及較粗β晶粒而產(chǎn)生良好塑性相關,韌窩由a/β相界面微孔長大合并形成,撕裂棱則是微孔間基體塑性撕裂的痕跡。由圖5(d)可知,當變形量為50%時,韌窩數(shù)量有所減少、尺寸減小,斷口出現(xiàn)非均勻分布的小尺寸準解理平面,這是由于α相細化和β晶粒破碎使得強度上升而塑性下降,呈現(xiàn)出從韌性向脆性過渡的特征。由圖5(f)可知,當變形量為70%時,韌窩幾乎消失,撕裂棱大量減少,出現(xiàn)大量光滑解理平面,這表明斷裂形式以脆性為主,這是由于α相和β晶粒進一步細化,使得位錯纏結嚴重,塑性儲備不足,此時應力易引發(fā)解理斷裂[10]。

綜上所述,在對TC17鈦合金進行近等溫β鍛造時,通過合理控制變形量,可以在一定程度上調(diào)控合金的抗拉強度和斷后伸長率,以滿足不同工程應用場景對材料性能的需求。

2.3不同變形量下TC17鈦合金拉伸斷口形貌

不同變形量近等溫β鍛造工藝下TC17鈦合金的室溫拉伸斷口形貌如圖5所示。由圖5(a)、5(c)、5(e)可知,不同變形量下合金的斷口形貌均呈現(xiàn)出起伏的臺階狀結構,這是由于材料內(nèi)部不同區(qū)域的變形存在差異及界面發(fā)生撕裂;隨著變形量的增加,斷面上裂紋的尺寸與數(shù)量呈增長趨勢。由圖5(b)可知,當變形量為30%時,斷口均勻分布著大量韌窩與撕裂棱,為典型韌性斷裂特征[9],這與此時合金中存在粗大初生α相及較粗β晶粒而產(chǎn)生良好塑性相關,韌窩由α/β相界面微孔長大合并形成,撕裂棱則是微孔間基體塑性撕裂的痕跡。由圖5(d)可知,當變形量為50%時,韌窩數(shù)量有所減少、尺寸減小,斷口出現(xiàn)非均勻分布的小尺寸準解理平面,這是由于α相細化和β晶粒破碎使得強度上升而塑性下降,呈現(xiàn)出從韌性向脆性過渡的特征。由圖5(f)可知,當變形量為70%時,韌窩幾乎消失,撕裂棱大量減少,出現(xiàn)大量光滑解理平面,這表明斷裂形式以脆性為主,這是由于α相和β晶粒進一步細化,使得位錯纏結嚴重,塑性儲備不足,此時應力易引發(fā)解理斷裂[10]。

3、結論

1)近等溫β鍛造后,TC17鈦合金的顯微組織由原始的雙態(tài)組織轉變?yōu)榫W(wǎng)籃組織。隨著變形量由30%增加至70%,β晶粒逐漸由近等軸狀轉變?yōu)殚L條狀,晶界及晶內(nèi)的聚集態(tài)α相含量持續(xù)減少,片層結構由30%變形量時的粗桿狀轉變?yōu)?0%變形量時的細針狀。

2)隨著變形量的增大,TC17鈦合金的抗拉強度呈遞增趨勢,當變形量為70%時,抗拉強度達到最大值1218MPa;斷后伸長率呈小幅下降趨勢,由30%變形量時的7.25%降至70%變形量時的6.62%。

3)拉伸斷口分析表明,斷口呈現(xiàn)不同程度起伏的臺階狀結構,斷面裂紋尺寸與數(shù)量隨變形量增大而增加;室溫拉伸斷裂形式由韌性斷裂向脆性斷裂轉變,斷裂機制的演變與組織細化及強塑性的變化趨勢相契合。

參考文獻

[1]張偉,黃璇璇,馮云彪,等.激光熔覆修復TC17鈦合金顯微組織與力學性能研究[J].四川大學學報(自然科學版),2025,62(1):10-16.

[2]狄鵬,湯育璽,冀勝利.TC17合金整體葉盤等溫β鍛工藝研究[J].熱加工工藝,2016,45(17):135-138.

[3]張智,巨建輝,戚運蓮,等.鈦合金鍛造工藝及其鍛件的應用[J].熱加工工藝,2010,39(23):34-37.

[4]徐斌,王曉英,周建華,等.TC17鈦合金在熱變形過程中的組織演變規(guī)律[J].中國有色金屬學報,2010,20(S1):167-172.

[5]趙興東,魏鑫,曾衛(wèi)東,等.β鍛造工藝對TC17鈦合金顯微組織的影響[J].鈦工業(yè)進展,2019,36(5):13-17.

[6]胡軼嵩,王凱旋,姜葳,等.β鍛造工藝對TC17鈦合金組織和力學性能的影響[J].熱加工工藝,2020,49(9):41-44.

[7]謝文濤.限制模壓變形與熱處理對6061鋁合金組織性能的影響[D].秦皇島:燕山大學,2024.

[8]彭小娜,郭鴻鎮(zhèn),石志峰,等.近等溫變形量對TC4-DT鈦合金組織參數(shù)和拉伸性能的影響[J].航空材料學報,2013,33(3):18-24.

[9]王大宏,孫先成,王錚,等.固溶溫度對TC18鈦合金組織與力學性能的影響[J].熱處理技術與裝備,2018,39(3):25-30.

[10]邊麗虹,樸順南,曾衛(wèi)東,等.應變量對TC17鈦合金高溫性能及片狀α相演變的影響[J].鈦工業(yè)進展,2017,34(6):34-37.

(注,原文標題:近等溫β鍛造變形量對TC17鈦合金組織與性能的影響)

相關鏈接

- 2026-01-13 Ti55531合金棒材與鍛件熱處理工藝優(yōu)化及性能突破:棒材經(jīng)固溶溫度調(diào)控(T1-T3)和時效溫度優(yōu)化(575-650℃),初生α相形態(tài)與分布主導強塑性,鍛件在60

- 2026-01-09 SLM技術制備Ti5553鈦合金的缺陷演化與性能優(yōu)化:激光功率提升/掃描速度降低減少未熔合缺陷,過高能量密度引發(fā)匙孔缺陷,工藝參數(shù)與缺陷、晶粒

- 2026-01-08 大厚度TA15鈦合金高壓電子束焊接工藝創(chuàng)新與性能提升:150kV高壓電子束實現(xiàn)深熔透(35mm)與缺陷控制,屈服強度868MPa,較100kV接頭綜合性能顯著

- 2025-12-17 三火次鍛造-雙重退火耦合工藝對TC21鈦合金鍛件顯微組織與力學性能的調(diào)控機制研究——闡明溫度區(qū)間與變形量協(xié)同作用對α相長寬比及β晶界

- 2025-12-10 航空用激光沉積Ti65近α型高溫鈦合金鍛件高周疲勞性能表征——聚焦功率與溫度耦合效應,探究網(wǎng)籃組織α相演變對疲勞抗力的強化機制

- 2025-10-15 面向航空關鍵承力結構應用:TB17鈦合金網(wǎng)籃組織高周疲勞優(yōu)勢(疲勞比0.75/清晰密集疲勞條帶/曲折裂紋路徑)及雙態(tài)組織疲勞不穩(wěn)定性的機理對比

- 2024-12-15 TC4/TB6/TC17鈦合金的儲氫性能及微觀組織研究

- 2024-06-27 熱處理工藝對大規(guī)格TC17鈦合金棒材組織與力學性能的影響

- 2023-12-28 航空發(fā)動機用大規(guī)格TC17鈦合金棒材顯微組織均勻性研究

- 2023-09-13 自由鍛造TC17鈦合金餅材(鈦合金鍛件)的組織與性能研究