引言

鈦合金具有比強度高、高低溫性能好、耐腐蝕、環境相容性好、以及形狀記憶和儲氫等優良特性[1],是航空、航天、船舶、核電、醫療等領域極為重視的先進材料[2]。特別是隨著航空、航天、兵器等領域高端裝備的快速發展,鈦合金薄壁殼體零件的種類和需求量不斷增長,如航空發動機機匣[3]、火箭發動機殼體及噴管、深潛器承壓艙體4、火藥桶等零部件5。但鈦合金同時也屬于難加工材料,具有變形抗力大、切削加工性差、塑性成形范圍窄、加工效率低等特點,極大限制了鈦合金薄壁構件的生產能力[1]。

旋壓成形技術被認為是鈦合金、高溫合金回轉型薄壁構件的最佳加工方法[1,6],它綜合了鍛造、擠壓、拉伸、彎曲、環軋、橫軋和滾壓等工藝特點[2],具有成形載荷低、質量穩定、材料利用率高、組織性能好、成本低等優點[5]。我國旋壓技術的研究起步于20世紀60年代初期,經過60余年的長足發展,雖然與德國、日本、美國等發達國家的研究與應用水平尚存差距,但也突破了許多技術瓶頸,基本形成了從設備研制到工藝設計的成熟體系,許多旋壓產品的性能和精度已接近或達到國際先進水平[8,9]。

楊英麗等[8]綜述了2008年前國內的鈦合金旋壓技術發展歷程,但目前仍缺乏對其近年來研究進展的總結性文章。相關調查顯示,2000年后,國內外旋壓技術的研究進入快速發展期,我國的發展勢頭更是突飛猛進。從專利申請量角度看,2006年后,我國以絕對優勢占據相關專利申請量第一位[9]。在鈦合金旋壓技術領域,我國學者也進行了廣泛研究,取得了大量成果。為推動鈦合金旋壓技術發展,推廣其在國防領域高端裝備上的應用,本文綜述了近年來國內鈦合金旋壓技術的研究成果,并總結了該領域仍需解決的問題和發展方向。

1、旋壓成形工藝簡介

1.1旋壓成形原理及工藝分類

旋壓是將金屬坯料卡緊在芯模上并隨旋壓芯模一起轉動,同時旋輪壓在坯料表面沿預定軌跡進給,通過旋輪的連續點加載作用使坯料產生連續局部塑性變形,從而一道次或多道次成形出具有目標母線的空心回轉體零件的工藝[10]。

按變形條件,旋壓工藝可分為熱旋壓和冷旋壓。按變形特點,旋壓工藝可分為普通旋壓和強力旋壓。其中強力旋壓又可分為流動旋壓(適用于筒形件)和剪切旋壓適用于錐形件)。流動旋壓按照旋壓時金屬流動方向與旋輪運動方向是否相同,又可分為正旋壓與反旋壓[11,12]。

1.2鈦合金旋壓性能

鈦合金彈性模量較低,旋壓時不易貼模,回彈量大,難以實現精密成形;其受壓時穩定性較低,易失穩起皺,不利于普旋成形;常溫狀態下,鈦合金的屈強比很高,因而塑性成形范圍很窄。高溫狀態下,由于鈦合金的熱導率低,截面上會產生較大的溫度梯度,引起較強的內應力,導致工件表面容易出現密集裂紋缺陷。鈦合金熱旋時與工具粘著性較大,流動性差,難以保證制件的表面質量。此外,鈦合金高溫下易發生氧化吸氣,導致制件性能下降[14]。

2、鈦合金強力旋壓技術研究進展

強力旋壓為體積成形,既改變毛坯形狀又改變其壁厚[11,12]。該技術在航空航天領域高端裝備制造方面比普通旋壓技術應用更為廣泛,是裝備發展的迫切需求,也是塑性成形領域的前沿。目前,鈦合金旋壓技術的研究主要集中在強力旋壓方面。近年來,隨著有限元理論的不斷發展與完善,旋壓技術的研究方法已從反復試驗轉向計算機模擬與試驗相結合,極大地提高了科研效率。常用的有限元數值模擬軟件有ANSYS、Abaqus、DEFORM、MARC、Forge、AD-INA等。鈦合金強力旋壓技術的研究熱點包括:工藝優化、變形機理、成形缺陷預測與控制、組織演化、織構演變、力學性能、可旋性、以及旋壓件熱處理等。

2.1鈦合金流動旋壓技術研究現狀

近年來,鈦合金強力旋壓技術的研究主要集中于流動旋壓領域。

工藝優化方面,何陽[15]使用 ABAQUS軟件研究了旋輪主要結構參數對TA15鈦合金強力旋壓筒形件質量的影響規律,發現旋輪圓角半徑較大時工件表面質量較好;在不對旋壓干涉的前提下,選擇盡可能小的旋輪壓制角可以盡快進入旋壓穩定階段。朱恩銳等[16]運用有限元軟件研究了主要旋壓工藝參數對TB6鈦合金強力旋壓筒形件質量的影響規律,結果表明:加熱溫度和主軸轉速對成形質量的影響較小,而旋輪進給率和減薄率對成形質量有著較大影響;隨著旋輪進給率的增大,制件外徑圓度精度呈先減小后增大。田輝等[17]使用MSC.Marc軟件模擬了TC4鈦合金筒形件強力外旋壓成形過程,發現在相同工況下,正旋比反旋得到的制件貼模性好,且擴徑量和金屬堆積也較小;該數值模擬得出的優化工藝參數為:減薄率20%~25%、進給比0.5~1.0mm/r、圓角半徑6mm、成形角25°。郭靖{18]確定了 TA15鈦合金薄壁筒形件軋一旋連續成形工藝的最優成形極限的成形參數組合:溫度850℃、4道次旋壓、進給比1.5mm/r、旋輪圓角半徑25mm。

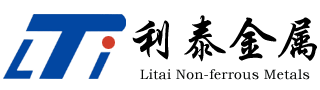

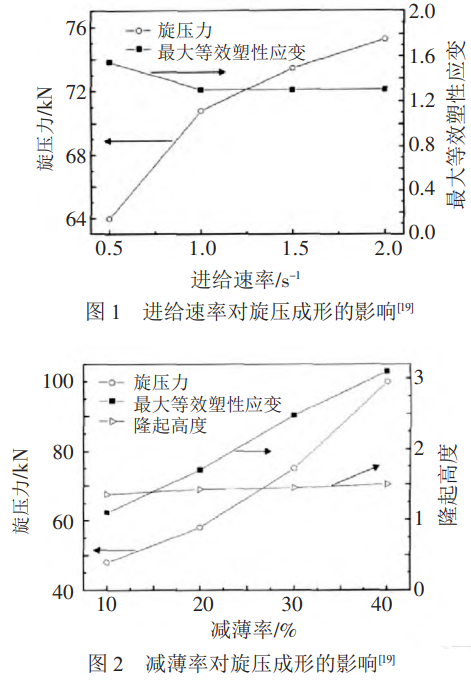

變形機理研究方面,韓冬等[19]通過三維有限元分析方法研究了Ti75合金筒形件旋壓過程中應力應變的分布規律,并分析了進給速率、減薄率和旋輪工作角對旋壓成形的影響,如圖1、圖2、圖3所示。趙小凱[10]在研究TA15鈦合金筒形件強力旋壓工藝時,發現了筒形件旋壓過程旋輪作用力和接觸狀態變化規律,即旋壓力與旋輪接觸面積正相關,旋輪數量及其沿芯軸環向中心夾角決定了每個旋輪的接觸區面積變化。陸鵬等針對鎳鈦形狀記憶合金管進行了滾珠熱旋壓成形有限元數值模擬,研究了減薄率對管坯的溫度、應力應變分布、以及旋壓載荷的影響規律,結果表明:熱旋壓成形時,隨著減薄量的增加,管坯、芯模和滾珠的最高溫度均增大;管坯周向的應力分布差別較大,壁厚方向上應變分布差別較大,且管坯外層金屬較內層金屬更易發生塑性變形;管坯各方向的旋壓載荷隨減薄率的增大均明顯增大,軸向載荷遠小于徑向和切向載荷。

可旋性研究方面,楊延濤等[21]開展了Ti1300合金筒形件旋壓成形工藝研究,發現Ti1300合金的極限減薄率可以達到85%左右,且單道次減薄率可以達到45%。寫旭等[22]對Ti55531鈦合金筒形件進行了可旋性工藝試驗,發現Ti55531鈦合金旋壓極限減薄率可達80%左右。郭靖[18]采用逐步搜索方法確定了TA15鈦合金的微觀組織參數在β相體積分數大于10%,動態再結晶體積分數大于25%時,材料發生斷裂時的旋壓極限減薄率可達86.7%。

力學性能研究方面,楊中澤[32]以 TC4、TA15和Ti-Al-Cr-Zr-Fe-Si鈦合金為研究材料,開展了鈦合金薄壁筒形件變加載路徑熱強力旋壓過程中力學性能演變機制與調控方法的理論與試驗研究。他基于考慮旋壓織構的晶體塑性模型,揭示了交叉旋壓鈦合金薄壁筒形件環向性能強化的機制,即交叉旋壓形成較均勻的基面織構使得α相柱面滑移系的平均Schmid因子減小,而錐面滑移系的激活量增加。韋管[33]在研究Ti-4.2Al-2.8V-1.8Fe鈦合金筒形件旋壓工藝時發現相較于單向旋壓而言,正反交叉旋壓、正反旋壓和交叉旋壓均對鈦合金筒形件環向力學性能的提高有一定作用,其中正反交叉旋壓提高了71 MPa、交叉旋壓提升了44 MPa、正反旋壓了提升8MPa。趙小凱在研究TA15鈦合金筒形件強力旋壓工藝時發現了TA15鈦合金強力旋壓筒形件各向異性的產生機理,即旋壓變形中金屬軸向流動大于環向,晶粒c軸與厚度方向的平均取向差沿軸向上明顯小于環向;他還提出了強化環向力學性能和降低旋壓件各向異性程度的交叉旋壓方法。

織構演變研究方面,朱慧安等[23]將晶體塑性理論嵌入到ABAQUS軟件用戶材料子程序UMAT中,并采用二次開發后的ABAQUS進行旋壓織構的有限元數值模擬。結果表明:TC21鈦合金筒形件旋壓織構主要包括四個主要組分,分別為基面{0001}織構、柱面{10}織構、錐面{10}織構以及絲織構{1120}。增大進給速度、主軸轉速和減薄率均可促進{0001}織構、{1011}織構和絲織構{1120}形成{24]。張睿翔[25]使用NSGA-II優化算法,明確了熱變形工藝參數對鈦合金織構和力學性能的關聯關系,構建了工藝條件一織構參數一力學性能的關聯模型。歐陽德來等[26]對TC21鈦合金筒形件旋壓織構演變進行了有限元數值模擬,研究了旋壓工藝參數對鈦合金筒形件旋壓織構組分和織構強度的影響規律,發現減薄率顯著影響旋壓織構的組分和強度,當減薄率<25%時,織構組分主要為[000]<2110>,當減薄率>30%時,織構組分主要為[0001]<2110>、[1013]<uvtw>、[0001]<uvtw>及(1 0 1 0<uvtw>織構,且織構強度隨減薄率增加而增大。王賢賢可以TA15鈦合金為研究材料,發現流動旋壓鈦合金筒形件性能各向異性機制是由于旋壓筒形件具有近{0002}基面織構和晶粒形態取向擇優分布,導致不同方向受載時柱面滑移系開動難易程度及微損傷存在顯著差異所致。

組織演化研究方面,楊國平等[28]研究了BT20鈦合金反旋壓筒形件的表面微觀組織和晶體取向演化過程,發現工件外表面組織復雜、不均勻是因為反復拉壓和剪切作用,通過多道次旋壓可以改善組織不均勻性。孫海全等[29]研究了TC11鈦合金管材熱旋壓后的組織及性能,如圖4所示,熱旋壓變形后TC11鈦合金組織呈纖維狀,β相被次生α相隔斷,呈不連續形貌,β轉組織有小長寬比的a柱條,次生α相及顆粒物彌散分布在TC11鈦合金的基體組織中;這種微觀組織使得鈦合金具有良好的強塑性結合。陳勇[30]研究了BT20鈦合金筒形件旋壓組織織構及性能,發現坯料主要沿軸向形成纖維組織;少量坯料沿環向流動,使坯料環向纖維形成不完全,筒壁環向抗拉強度和延伸率比軸向低。王春曉[31]基于BP人工神經網絡采用 MATLAB神經網絡工具箱,建立了TA15鈦合金筒形件熱旋壓變形的組織和性能的預測模型,且該模型的預測誤差小于14%,可以認為該模型能較好地預測鈦合金筒形件熱旋壓變形的組織和性能。

旋壓件熱處理研究方面,白鷺等[34]研究了時效對TC11鈦合金薄壁筒形件熱強旋組織及性能的影響,結果表明:TC11鈦合金旋壓件在300~600℃時效時,抗拉強度均高于1200 MPa,在580℃達到最大值1242 MPa;隨著時效溫度的升高,斷后伸長率有所下降,當時效溫度高于580℃時,斷后伸長率降至8%以下;500~560℃溫度范圍內β相向α相的轉變傾向最大,因此,該鈦合金旋壓件時效的最佳溫度范圍為500~560℃。

缺陷控制與預測方面,李啟軍等[35]分析了大型薄壁鈦合金筒體旋壓成形質量影響因素,發現采用微擴徑反旋、坯料分區溫度控制等措施,可以有效解決旋壓過程中易出現的反擠、鼓包、壁厚和直徑超差等缺陷。郭靖[18]建立了TA15鈦合金薄壁筒形件軋一旋連續成形過程微觀組織和損傷斷裂有限元預測模型,發現旋壓過程中工件內表面再結晶程度最低,因此損傷斷裂缺陷最有可能發生在工件內表面。李琳[36]在研究長徑比達6:1的TC11鈦合金發動機殼體件的旋壓成形工藝時發現,試驗件由于減薄率大在口部出現起皮、扭曲的現象是由于旋壓到口部時,旋輪前方的金屬外層約束小,金屬擴徑嚴重,并且旋輪前方金屬不穩定造成起皮,金屬晶格扭曲嚴重,最后都反映到筒形件的口部,造成扭曲。馬浩[37]研究了鈦合金強力旋壓損傷規律演化及韌性斷裂預測,確定了適用于筒形件的韌性斷裂準則:對于高塑性和低塑性材料,C-L準則和 McClintock準則可以分別預測減薄率的安全區。

2.2鈦合金剪切旋壓技術研究現狀

剪切旋壓是生產薄壁錐形件或曲母線形零件的有效方法。不同于流動旋壓,剪切旋壓成形需要遵循正弦律,并需考慮旋輪軌跡的影響,其成形過程較流動旋壓更為復雜。國內學者針對鈦合金剪切旋壓的工藝優化、變形機理、缺陷分析與控制等方面進行了大量研究,雖不如流動旋壓方面的研究廣泛,但也取得了諸多有益進展,同時還針對復雜薄壁構件的成形開發出許多新型旋壓工藝。

工藝優化方面,邵玉林等[38]在 ABAQUS軟件中模擬了TA1鈦合金板坯在室溫條件下的剪切旋壓成形,分析了旋輪進給速率、芯軸轉速及板坯厚度等工藝參數對成形載荷及尺寸精度的影響,獲得優化工藝參數:旋輪進給速率300 mm/min,芯軸轉速260 r/min,板坯初始厚度4 mm。曹天旭[39]采用數值模擬和多目標優化相結合的方法,使用 SIMULIA Isight中的 NSGA-II算法獲得了 TC4鈦合金氣瓶封底旋壓的最佳加工工藝參數組合[進給速0.5060 mm/r,旋壓溫度887.88℃,主軸轉速187.05r/min]。陳宇[40]等對TC4鈦合金錐形件熱剪旋工藝進行了實驗研究,確定了可行的工藝方案:溫度在500~600℃以上,且加工區域的溫度分布要均勻,最大溫差不得超過50℃;進給比為0.1~0.3,當工件較大時芯軸轉速不得超過100 r/min-1。李啟軍等[41]對大尺寸薄壁曲母線TC4鈦合金構件旋壓成形進行了有限元數值模擬,得到的優化工藝參數為進給比f=1.0 m/r、旋輪攻角a=20°、旋輪圓角半徑R=20 mm、芯軸轉速ω1=60 r/min、旋輪軌跡為凹圓弧。

變形機理研究方面,魏巍等[42]以TC4鈦合金為對象,采用DEFORM有限元軟件,研究了鈦合金氣瓶無芯模熱旋壓過程中旋壓溫度、進給比和旋輪圓角半徑等關鍵工藝參數對工件應力應變分布、損傷累積情況的影響。單德彬等[43]應用 ANSYS/LS-DYNA軟件對TC4鈦合金輪圈的旋壓過程進行了有限元數值模擬和工藝試驗,研究了不同旋壓軌跡和不同翻邊長度對翻邊過程的影響,發現當翻邊長度較小時采用直線旋輪軌跡獲得的工件的變形量較采用曲線軌跡的更小,變形更均勻,坯料邊緣所受的切向壓應力更小,因此翻邊部分起皺的傾向也更小。詹梅等(44)采用數值模擬方法分析了芯模對鈦合金熱剪旋成形的作用機制,結果表明,工件在純剪切變形和拉伸變形共同作用[以純剪切變形為主]下變薄;工件貼模時壁厚較均勻,而不貼模時壁厚呈現出中部小兩端大的趨勢;不貼模旋壓成形中后期工件的母線會發生塌陷,使得工件減薄量不足,因此工件靠近凸緣區域的壁厚遠大于該區域貼模旋壓時的壁厚。HAN Dong等[45]采用考慮多種熱效應的TA15鈦合金薄壁殼體熱剪切旋壓多場耦合分析模型,研究了工件溫度、芯模預熱溫度、間隙偏離率、旋輪進給比、工件與旋輪間的摩擦、旋輪圓角半徑、旋輪工作角等工藝參數對旋壓變形過程的影響。結果表明,較高的工件溫度和芯模預熱溫度可使壁厚方向的溫度梯度減小,間隙偏離率對變形區的溫差影響復雜,對貼膜度有明顯的負影響;工件與旋輪之間的摩擦對溫度差有顯著影響;增大旋輪進給速度會增大溫差,降低貼膜度,與冷剪切旋壓相反,較大的旋輪工作角有利于減小溫差,提高貼膜度。

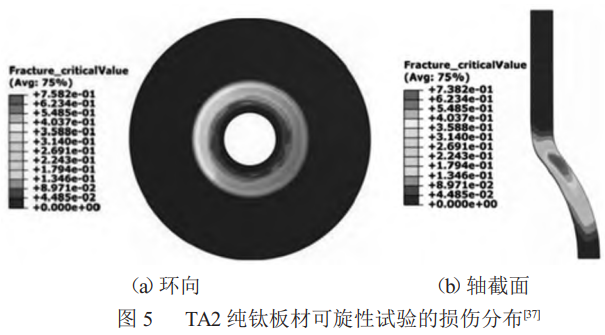

缺陷分析與控制方面,仵鳳勇[46]開展了 Ti55高溫鈦合金復雜薄壁構件的板材熱旋壓成形工藝研究,發現多道次旋壓過程中,旋壓溫度過高容易導致坯料過燒,材料塑性下降導致開裂;若道次間距過大,容易引起過渡區過度減薄或受拉應力過大而開裂。趙國偉[14]在研究TC4鈦合金球形氣瓶內膽半球熱旋壓成型工藝時,發現弧線軌跡相比直線軌跡更具將板料下壓的能力,有助于板料收頸;適當增加旋壓道次有利于旋壓進程;高溫下,旋輪與模具間距過小會出現反擠現象;通過多道次旋壓中最后一道次光整加工,配合適當熱處理可改善開裂現象,保證零件外表面質量。馬浩[37]在研究鈦合金強力旋壓損傷演化及韌性斷裂預測時,發現Lou準則是適用于錐形件強旋的預測精度較高的韌性斷裂準則,Lou準則預測的板材損傷分布情況如圖5所示。陳宇[40]等對TC4鈦合金錐形件溫熱剪旋工藝進行了實驗研究,分析了旋壓過程中出現鼓包缺陷的原因:局部鼓包缺陷形成的原因是鈦合金導熱性差,導致坯料上溫度分布不均勻,溫差較大,不同溫度區域變形程度不同,從而導致金屬流動不均勻,造成局部鼓包現象;螺旋狀鼓包缺陷形成的原因是火焰加熱區域過大,導致已旋區的金屬受熱膨脹而不貼模,并且由于溫度高而變形抗力小,因此無法承受旋壓變形時所傳遞的扭矩,從而造成已旋區的螺旋狀鼓包缺陷。王思冰[47]采用道次間熱處理工藝,將第一道次旋壓后構件在900℃下的斷裂真應變由42.7%提升至72.1%,突破了 Ti2AlNb合金多道次熱剪切旋壓開裂難題。

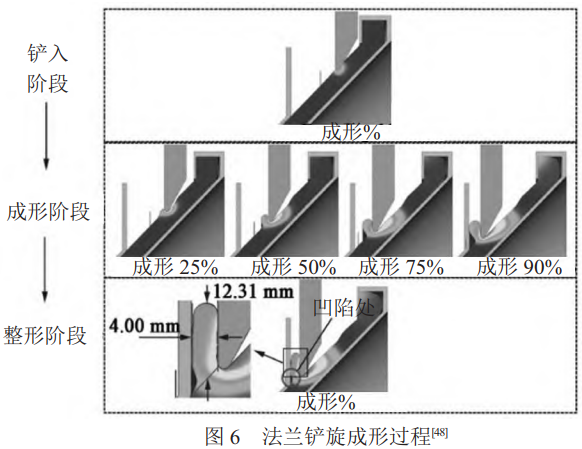

新型旋壓工藝開發方面,肖剛鋒等[48]針對航空發動機尾噴管難成形的問題,研究了TC11中部帶法蘭錐形件的熱鏟旋成形工藝,鏟旋成形過程如圖6所示。該研究發現采用坯料整體預熱+激光輔助補熱的方式可使法蘭變形區溫度集中在950℃以上,有利于法蘭成形,同時錐形基體溫度較低,可有效避免錐壁翹起。王思冰[47]通過隨動渦流在線加熱構建了均勻的溫度場,使得 Ti2AlNb合金熱強旋溫度控制在950±30℃,多道次強旋累積減薄率可達74%。王建華等通過電源、鈦板和工具頭構成電流回路,快速提高鈦板局部溫度至預定溫度,并且工具頭和旋輪協同導電加熱進行旋壓成形的方法研究了不同電流大小對TA2鈦板剪切旋壓成形性能的影響,結果表明,電流輔助旋壓能顯著提升 TA2鈦板的成形性能,且隨著電流的增大,鈦板的塑性變形能力逐漸增強。

3、鈦合金普通旋壓技術研究現狀

普通旋壓屬于板材成形,主要改變毛坯形狀,而不改變或幾乎不改變毛坯壁厚[11,12]。該技術適用于成形形狀復雜的異形回轉體零件,并能降低生產成本,提高生產效率[50]。近年來,旋壓成形的研究主要集中于強力旋壓,對普通旋壓的研究相對較少,鈦合金普通旋壓技術方面的研究則更為少見。普通旋壓的主要工藝參數包括旋輪運動軌跡、道次間距和旋壓間隙等。

李啟軍等[51]對高深徑比TC4鈦合金筒形件普旋成型過程進行了數值模擬,分析了運動軌跡、旋壓道次間距和旋壓間隙對成形的影響,結果表明,采用凹曲線軌跡,間隙為3.5mm,首道次間距為9mm,分6道次旋壓可成功旋制高精度試驗件。韓冬等[52]設計了鈦合金薄壁環形內膽旋壓成形的合理工藝流程一下料、剪圓直徑480mm)、正旋拉旋[加熱到800℃]、退火、反旋拉旋[加熱到800℃]、退火、切邊,他們通過試驗確定了TC4鈦合金薄壁環形內膽旋壓成形的合理工藝參數,研制出了合格的TC4鈦合金薄壁環形內膽旋壓件。呂昕宇等[53]針對鈦合金薄壁艙段熱普旋過程中的凸緣失穩現象,研究了不同類型拋物線軌跡與凸緣收徑過程中不同軌跡形狀對凸緣變形的影響,總結了普旋軌跡對鈦合金熱普旋收徑影響的3點規律:①TC4鈦合金熱普旋變形應該按小進給、均勻變形進行控制;②拋物線型軌跡較直線型軌跡變形均勻,在TC4熱普旋成形時采用拋物線型軌跡;③TC4合金熱普旋成形過程中,凸緣附近的拋物線型軌跡亦采用“先疏后密”的排布規律。

4、鈦合金旋壓技術的發展趨勢

鈦合金旋壓技術是成形航空航天等領域高端裝備鈦合金薄壁構件的關鍵技術。目前,國內學者在鈦合金旋壓成形工藝優化、變形機理、缺陷控制、組織性能演化等方面取得了一定進展,為實際工程中鈦合金薄壁構件的生產提供了重要指導。然而,隨著高端裝備設計趨向輕量化、高性能、高精度和良好的環境適應性,新型鈦合金材料朝著高強、高塑、高韌、高損傷容限的方向發展,以及制造業邁向智能化、數字化,鈦合金旋壓技術的研究未來主要面臨以下挑戰:

[1]大直徑、薄壁整體鈦合金旋壓工藝亟待研究。高端裝備的零部件結構不斷向大直徑、小壁厚的極端尺寸結合特征發展,例如直徑2.25 m貯箱箱底、直徑5m低溫貯箱箱底瓜瓣等[54]。如何精密旋壓成形此類構件是對旋壓工藝設計者的一大挑戰。

[2]鈦合金復雜結構異形件的旋壓成形技術亟待研究。在航天工程所需的帶有復雜內筋的薄壁零件、非對稱回轉體零件的旋壓加工方法還處于研究階段[1]。此類構件的成形依賴于新型特種旋壓成形技術的開發,如劈開旋壓、鏟旋、無模旋壓、對輪旋壓、復合旋壓等,而這些技術基本上未開展過研究。

[3]鈦合金旋壓變形機理和工藝優化在今后仍然是研究的重要方向。由于鈦合金旋壓是多場多因素耦合影響的復雜彈塑性大變形過程,變形機理十分復雜,部分工藝參數[如錯距量、旋輪安裝角等]對鈦合金旋壓的影響尚不完全明確。目前,對于鈦合金剪切旋壓組織和織構的演變的研究尚不充分,對于鈦合金普旋的研究尚不充分。另外,如何提高有限元模型的準確性,如何提高數值模擬的分析效率,如何實現精密旋壓成形,如何構建基于物理機制的鈦合金多道次熱強旋組織與織構演化預測模型,如何確定熱強旋組織形態、織構、演化與成形構件力學性能間的定量關系[5]等問題是目前鈦合金旋壓理論研究面臨的挑戰。

[4]新型高溫高強高韌鈦合金適應旋壓工藝亟待研究。目前,鈦合金旋壓領域主要研究的鈦合金材料較為有限,主要為TA15、BT20、TC4、TC11、TC21等。近年來科研工作者們開發出一批性能優異的高溫高強高韌鈦合金,如 Ti-5Al-4Zr-8Mo-7V Ti-6Cr-4Mo-2Al-2Sn-1Zr[56]、Ti-4Mo-3Cr-1Fe[57]等。這類材料的使用有助于航空航天高端裝備實現高性能、輕量化,具有廣闊的應用價值。因此,探索此類鈦合金的旋壓工藝具有很大意義。

[5]開發旋壓智能制造技術很有必要。傳統旋壓工藝對經驗依賴性強,甚至需要反復試驗來優化工藝,研制周期長、效率低。現階段的旋壓技術的研究,越來越依賴于計算機技術,主要通過旋壓工藝試驗與計算機仿真相結合的方法進行研究,研究效率得到大幅提升。在智能制造的時代大背景下,旋壓成形領域也應積極謀劃旋壓智能制造行業布局。王北平等[58]提出了未來旋壓智能化制造技術框架及相關系統的構成設想,其核心思想是工藝專家系統和在線檢測技術在旋壓裝備上的集成應用,關鍵技術是開發旋壓智能工藝設計與優化系統、開發強力旋壓工藝專家系統、以及開發旋壓加工三維在線檢測技術。

5、結語

[1]近十幾年來,國內學者在鈦合金旋壓技術研究領域取得了大量新進展,其中以鈦合金流動旋壓方面的研究最為豐富。然而,對于鈦合金剪切旋壓組織和織構演變的研究尚不充分,對于鈦合金普旋的研究也相對不足。

[2]鈦合金旋壓是多場、多工步、多參數耦合作用下的局部加載不均勻成形過程,其理論研究十分復雜。國內學者在鈦合金旋壓的工藝優化、變形機理、組織演化、織構演變、缺陷控制與預測、可旋性、力學性能、熱處理以及新型旋壓技術開發等方面均進行了廣泛而深入的研究。

[3]對于鈦合金旋壓技術的發展而言,航空航天等領域高端裝備的輕量化、高性能發展對其提出了更高要求,新型高溫高強高韌鈦合金的開發為其注入了新的活力,智能制造技術的進步則為其提供了數字化平臺。未來鈦合金旋壓技術發展面臨的主要挑戰包括:大直徑薄壁整體鈦合金旋壓成形、鈦合金復雜結構異形件旋壓成形、鈦合金旋壓變形機理和工藝優化的深入研究、新型高溫高強高韌鈦合金旋壓工藝探索,以及旋壓智能制造技術的開發與應用。

參考文獻:

[1]張成,楊海成,韓冬,等.鈦合金旋壓技術在國內航天領域的應用及發展[J].固體火箭技術,2013,36(01):127-132.

[2]鄒武裝,等.鈦手冊[M].北京:化學工業出版社,2012.

[3]宋明強,田俊強,何昱含.TC4航空發動機機匣加工變形控制策略[J].科技創新與應用,2019(20):102-103.

[4]馬震宇,王冠合.鎂合金薄壁錐殼有限元分析[J].四川兵工學報,2012,33(06):73-75.

[5]詹梅,王賢賢,高鵬飛.鈦合金薄壁筒形件熱強旋宏微觀成形規律研究進展[J].西華大學學報(自然科學版),2019,38(04):1-9.

[6]陸子川,張緒虎,微石,等.航天用鈦合金及其精密成形技術研究進展[J].宇航材料工藝,2020,50(04):1-7.

[7]孟艷梅.曲母線形件復合旋壓成形的數值模擬及工藝分析[D].秦皇島:燕山大學,2005.

[8]楊英麗,郭荻子,趙永慶,等.鈦旋壓技術研究進展[J].稀有金屬材料與工程,2008,37(S4):625-629.

[9]李靜.從專利角度分析旋壓成型技術發展[J].中國科技信息,2022(23):19-22.

[10]趙小凱.TA15鈦合金薄壁構件熱強旋成形及性能強化機理研究[D].哈爾濱:哈爾濱工業大學,2017.

[11]牟少正,韓冬.有色金屬旋壓技術研究現狀[J].航天制造技術,2008(04):38-42.

[12]王成和,劉克璋,周路.旋壓技術[M].福州:福建科學技術出版社,2017.

[13]張洋,韓冬,楊延濤,等.錐形件剪切旋壓的研究現狀及發展方向[J].熱加工工藝,2023,52(09):7-12.DOI:10.14158/j.cnki.1001-3814.20211396.

[14]趙國偉.某型號內膽旋壓成型技術研究[D].沈陽:東北大學,2019.DOI:10.27007/d.cnki.gdbeu.2019.001525.

[15]何陽.鈦合金筒形件強力旋壓成形研究[D].西安:長安大學,2015.

[16]朱恩銳崔霞郭陸陸,等.TB6鈦合金筒形件強力旋壓成形工藝模擬[J].鍛壓技術,2023,48(02):126-134.DOI:10.13330/j.issn.1000-3940.2023.02.016.

[17]田輝,黃海青,陳國清,等.強旋工藝參數對TC4鈦合金筒形件旋壓成形的影響[J].航天制造技術,2009(05):14-17.

[18]郭靖.TA15鈦合金薄壁筒形構件軋一旋成形極限研究[D].西安:西北工業大學,2018DOI:1027406/dcnkigxbgu2018000190.

[19]韓冬,楊合,詹梅,等.工藝參數對 Ti75合金筒形件旋壓成形的影響[J].宇航材料工藝,2011,41(04):48-50+56.

[20]陸鵬,趙亞楠,張艷秋,等.基于不同減薄量的鎳鈦合金管熱旋壓成形分析[J].應用科技,2013,40(01):1-7.

[21]楊延濤,任長潔,曹學文,等.Ti1300合金帶臺階筒形件旋壓工藝研究[J].宇航材料工藝,2014,44(03):88-90.

[22]寫旭,張立武,楊延濤,等.Ti55531鈦合金筒形件的旋壓成形[J].宇航材料工藝,2016,46(06):50-53.

[23]朱慧安.歐陽德來,崔霞,等.TC21鈦合金筒形旋壓有限元模擬和工藝優化[J].南昌航空大學學報(自然科學版),2019,33(03):1-9.

[24]朱慧安.TC21鈦合金筒形件旋壓過程與織構演化有限元模擬研究[D].南昌:南昌航空大學,2020.DOI:10.27233/d.cnki.gnchc.2020.000178.

[25]張睿翔.鈦合金筒形件旋壓織構演變及力學性能優化研究[D].西安:陜西科技大學,2023.DOI:10.27290/d.cnki.gxbqc.2023.000150.

[26]歐陽德來,崔霞,魯世強,等.旋壓參數對TC21鈦合金筒形件旋壓織構的影響[J].材料熱處理學報,2021,42(05):143-151.DOI:10.13289/j.issn.1009-6264.2020-0478.

[27]王賢賢.鈦合金流動旋壓的組織性能演變規律與機制[D].西安:西北工業大學,2019.DOI:10.27406/d.cnki.gxbgu.2019.000167.

[28]楊國平,徐文臣,陳宇,等.BT20鈦合金筒形件旋壓組織和擇優取向研究[J].材料科學與工藝,2009,17(04):467-469+473.

[29]孫海全,倪林彧,朱小兵,等.TC11鈦合金熱旋壓成形的組織及性能研究[J].航天制造技術,2015(01):32-35+39.

[30]陳勇.TA15鈦合金熱強力旋壓組織演化規律及強化機理研究[D].哈爾濱:哈爾濱工業大學,2014.

[31]王春曉.基于平面壓縮模型的TA15鈦合金熱旋組織性能預測[D].哈爾濱:哈爾濱工業大學,2011.

[32]楊中澤.鈦合金變加載路徑熱強旋織構演化及強化機制[D].哈爾濱:哈爾濱工業大學,2022.DOI:10.27061/d.cnki.ghg.2022.005105.

[33]韋管.Ti-Al-V-Fe鈦合金正反復合旋壓組織演化規律及力學性能研究[D].哈爾濱:哈爾濱工業大學,2021.DOI:10.27061/d.cn-ki.ghgdu.2021.002822.

[34]白鷺,張小娟,周鐘平,等.時效對熱旋壓TC11鈦合金組織及性能的影響[J].金屬熱處理,2021,46(07):126-130.DOI:10.13251/j.issn.0254-6051.2021.07.024.

[35]李啟軍,范開春,王琪,等.大尺寸薄壁鈦合金筒體旋壓成形質量影響因素[J].宇航材料工藝,2012,42(01):86-88.

[36]李琳琳.輕合金典型薄壁回轉件熱旋壓數值模擬與試驗研究[D].長春:吉林大學,2017.

[37]馬浩.純鈦及鈦合金強力旋壓損傷演化規律及韌性斷裂預測[D].哈爾濱:哈爾濱工業大學,2016.

[38]邵玉林,劉博,潘貴平,等.TA1鈦合金藥型罩剪切旋壓成形塑性變形規律的數值模擬研究[J].精密成形工程,2024,16(08):1-10.

[39]曹天旭.TC4鈦合金氣瓶封底旋壓成形工藝及優化研究[D]秦皇島:燕山大學,2024.DOI:10.27440/d.cnki.gysdu.2024.000117.

[40]陳宇;徐永超,單德彬.TC4鈦合金錐形件溫熱剪旋實驗研究[J].鍛壓技術,2008(03):52-55.

[41]李啟軍,呂宏軍,王琪,等.薄壁曲母線 TC4鈦合金構件熱旋模擬與試驗研究[J].天津工業大學學報,2008(02):61-65.

[42]魏巍,羅雄,范俊明,等.工藝參數對TC4鈦合金高壓氣瓶無芯模熱旋壓塑性性能的影響[J].鍛壓技術,2023,48(12):143-150.

[43]單德彬,徐文臣,周祥.鈦合金輪圈旋壓的有限元模擬與試驗[J].航空制造技術,2010(05):91-95.DOI:10.16080/j.issn1671-833x.2010.05.011.

[44]詹梅,李甜,王巧玲,等.熱剪切旋壓過程中芯模對零件形貌和壁厚分布的影響[J].西北工業大學學報,2013,31(03):491-497.

[45]Yang Z H.Deformation Mechanism of{TA15\Shells in Hot Shear Spinning under Various Load Conditions[J].Rare Metal Materials and Engineering, 2013.DOI:10.1016/S1875-5372(13)60039-9.

[46]仵鳳勇.Ti55鈦合金薄壁回轉體構件高溫成形技術研究[D]哈爾濱:哈爾濱工業大學,2019.DOI:10.27061/d.cnki.ghgdu.2019.006624.

[47]王思冰.Ti2AlNb合金熱強旋成形組織演化及性能調控研究[D].哈爾濱:哈爾濱工業大學,2021.DOI:10.27061/d.cnki.ghgdu.2021.005408.

[48]肖剛鋒,楊博文,常世榮,等.基于數值模擬的鈦合金錐形件激光輔助鏟旋成形研究[J].塑性工程學報,2024,31(04):200-207.

[49]王建華,毛佳新,靳凱,等.TA2純鈦構件電流輔助旋壓成形實驗研究[J].精密成形工程,2018,10(04):61-67.

[50]黃成龍.普通旋壓成形質量分析及控制研究[D].廣州:華南理工大學,2015.

[51]李啟軍呂宏軍王琪高深徑比TC4鈦合金筒形件普旋成型有限元數值模擬[J].宇航材料工藝,2006(S1):88-92.

[52]韓冬趙升噸張立武等.TC4合金復雜型面工件薄壁旋壓成形工藝[J].鍛壓裝備與制造技術,2005(06):66-68.DOI:10.16316/j.issn.1672-0121.2005.06.022.

[53]呂昕宇,雷鵑,許沂.鈦合金薄壁艙段熱普旋過程凸緣失穩現象研究[J].航空制造技術,2011(16):40-42.DOI:10.16080/j.issn1671-833x.2011.16.021.

[54]張立武,寫旭,楊延濤.鈦合金精密熱成形技術在航空航天的應用進展[J].航空制造技術,2015,19(19):14-17.DOI:10.16080/j.issn1671-833x.2015.19.014.

[55] Ren L,Xiao W,Kent D,et al. Simultaneously enhanced strength and ductility in a metastableβ-Ti alloy by stress-induced hierar-chical twin structure[J]. Scripta Materialia,2020,184:6-11.

[56] Zhao G H,Xu X, Dye D,et al. Microstructural evolution and strain-hardening in TWIP Ti alloys[J]. Acta Materialia,2020,183:155-164.

[57] Kolli R P,Devaraj A. A review of metastable beta titanium alloys[J].Metals,2018,8[7]:506.

[58]王北平,韓冬,李俊峰,等.航天產品旋壓智能制造技術發展設想[J].固體火箭技術,2021,44(05):571-572.

無相關信息