鈦及鈦合金具有強(qiáng)度高、密度小、耐高溫、耐腐蝕等優(yōu)異性能[1-2],被用于制造與海水或腐蝕性介 質(zhì)接觸的部件、噴氣發(fā)動機(jī)零件和飛機(jī)起落架等, 也可應(yīng)用于汽車或其他運(yùn)輸設(shè)備,以實(shí)現(xiàn)輕量化, 從而降低能源消耗與 CO2 排放[3-4]。然而,傳統(tǒng)的鈦材制備存在生產(chǎn)周期長、工藝流程復(fù)雜、能量消耗高 的缺點(diǎn)[5],其具體過程為:海綿鈦首先需經(jīng)過 2~3 次 鑄錠熔煉,再經(jīng)熱鍛造、熱變形和冷變形等過程加工 成板材、棒材、型材等鈦制品。

熔煉是鈦材加工過程中能耗最高的環(huán)節(jié)。工業(yè)純 鈦的熔煉一般采用真空熔煉法,包括真空自耗電弧爐 熔煉法(VAR)、電子束冷床爐熔煉法(EBCHM)、 等離子體冷床爐熔煉法(PCHM)等。采用 EBCHM或 PCHM 可以將重熔次數(shù)減為 1 次,但依然能耗較大, 熔煉后需在結(jié)晶器中凝固成所需尺寸與形狀的圓錠或 扁錠,冷卻后再機(jī)加工為所需尺寸的鈦錠[6]。以上方 法生產(chǎn)周期長,成本高,CO2 排放量大。粉末冶金是 鈦材制備的另一種常見方法[7]。其中,等靜壓燒結(jié)法 是以鈦粉或氫化鈦粉為原料,將其與合金元素粉末機(jī) 械混合均勻,然后對粉末混合體進(jìn)行壓坯,最終在真 空或保護(hù)氣氛條件下,通過熱機(jī)械固結(jié)方式完成鈦的 合金化和致密化。相較于傳統(tǒng)熔煉法,該過程不經(jīng)過 熔煉即可制備鈦制品,降低了能耗,從而降低了成本, 但仍然存在其他不足,如制粉過程困難、成本仍然偏 高、需要保護(hù)氣氛以及生產(chǎn)周期長等[8]。快速燒結(jié)-擠 壓法則以海綿鈦顆粒為原料,將海綿鈦壓制成坯,在 保護(hù)氣氛下,預(yù)先快速升溫獲得燒結(jié)坯,之后置于擠 壓模具中進(jìn)行擠壓[9]。此方法為經(jīng)傳統(tǒng)燒結(jié)法后再加 熱擠壓,仍屬于傳統(tǒng)流程,整體能耗大,對燒結(jié)設(shè)備 要求高,無法用于大尺寸鈦材加工。金屬粉末軋制法 通過軋機(jī)將金屬粉末軋制成具有一定強(qiáng)度和密度的連 續(xù)帶坯,再經(jīng)過燒結(jié)、冷軋等后續(xù)處理,最終得到致 密的金屬帶材[10]。該方法工藝流程短,能耗相對較低, 但由于粉末流動性強(qiáng),在喂入軋輥時難以形成穩(wěn)定、 均勻的料堆,對設(shè)備要求高,生產(chǎn)效率也較低。

有研究表明[11],用不銹鋼包覆鐵屑軋制,可將鐵 屑加工成半成品或成品,且不銹鋼與鐵屑間達(dá)到冶金 結(jié)合。據(jù)此提出以下研究思路:在海綿鈦預(yù)壓坯上包 覆一層純鈦后直接軋制,一方面可以有效約束被包覆 海綿鈦預(yù)壓坯的變形行為,使得包覆層與被包覆的海 綿鈦預(yù)壓坯在軋制過程中協(xié)同變形;另一方面,由于 使用同種材料進(jìn)行包覆,包覆層在成形后會成為材料 的一部分。為此,本研究探索了以海綿鈦為原料,將 其用純鈦包覆后直接軋制制備板材的可行性,該工藝 省去熔煉和鍛造環(huán)節(jié),有望實(shí)現(xiàn)鈦板材的低成本制備。

1、實(shí) 驗(yàn)

實(shí)驗(yàn)材料為工業(yè) 0A 級海綿鈦,其化學(xué)成分(質(zhì)量 分?jǐn)?shù),%)為:Ti≥99.8,F(xiàn)e≤0.03,Si≤0.01,Cl≤0.06,C≤0.01,N≤0.01,O≤0.05,Mn≤0.01,Mg≤0.01,H≤0.003,Ni≤0.01,Cr≤0.01,其他雜質(zhì)總和≤0.02。 首先用壓機(jī)將海綿鈦壓制成如圖 1 所示的壓塊,再將 海綿鈦塊切割后裝入圖 2 所示的純鈦盒子,經(jīng)抽真空 處理(極限真空度<10-2 Pa)后,采用氬氣保護(hù)焊接 技術(shù)進(jìn)行封裝。采用多功能熱軋機(jī)進(jìn)行板材軋制,軋 制過程分為 3 個軋程,第一軋程加熱溫度為 900 ℃, 保溫時間為 100 min,終軋溫度為 740~760 ℃,經(jīng) 4道次軋制后板材厚度由 75 mm 減薄至 25 mm(記為Step 1);第二軋程加熱溫度為 860 ℃,保溫時間為25 min,終軋溫度為 740~760 ℃,經(jīng) 2 道次軋制后板 材厚度由 25 mm 減薄至 10 mm(記為 Step 2);第三 軋程加熱溫度為 880 ℃,保溫時間為 50 min,終軋溫 度為 740~760 ℃,經(jīng) 4 道次軋制后厚度由 25 mm 減薄 至 4 mm(記為 Step 3)。

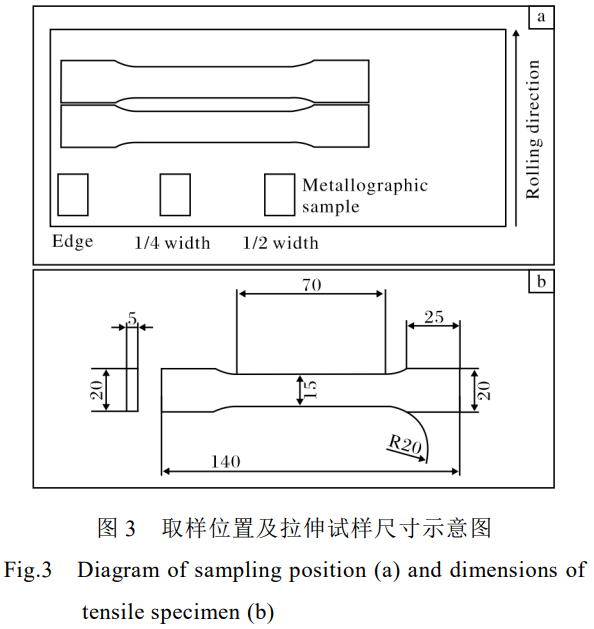

在不同厚度的熱軋板上沿橫向(TD)切取 2 個拉 伸試樣,并分別在邊部、中心部位切取金相試樣,取 樣位置如圖 3 所示。金相試樣用水砂紙從 200 目到2000 目逐級打磨,經(jīng)機(jī)械拋光后,用硝酸+氫氟酸+水組成的混酸(體積比為 2∶1∶50)腐蝕。采用激光 共聚焦顯微鏡進(jìn)行顯微組織觀察及包套厚度測量,用ImageJ 軟件測量孔洞面積以表征不同壓下量軋板不同 位置的孔隙面積。依據(jù) GB/T 3850—2015《致密燒結(jié) 金屬材料與硬質(zhì)合金密度測定方法》測試不同壓下量 軋板的致密度。對不同壓下量軋板進(jìn)行維氏硬度測試, 每個樣品測 10 個點(diǎn),取平均值作為最終硬度值。采用CMT5105 型微機(jī)控制電子萬能試驗(yàn)機(jī)進(jìn)行室溫拉伸 試驗(yàn),拉伸速率為 1.05 mm/min。采用 ZEISS 熱場發(fā) 射掃描電鏡觀察拉伸斷口形貌。

2、結(jié)果與討論

2.1 宏觀照片

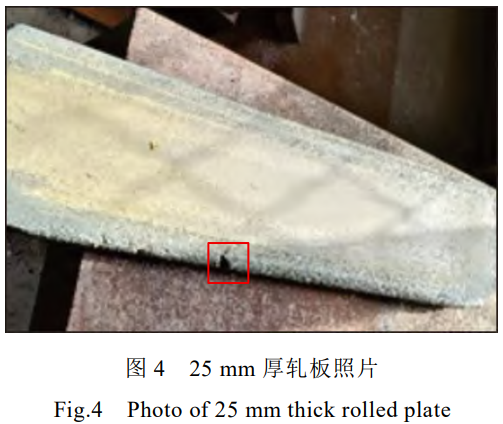

包套海綿鈦樣品采用全縱軋,軋制過程中未采用 立軋對寬度方向進(jìn)行壓縮。圖 4 為經(jīng)第一道次軋制后25 mm 厚軋板的照片。從圖 4 可以看出,由于包套彎 折區(qū)域存在顯著的應(yīng)力集中及焊接殘余應(yīng)力,軋后包 套的局部出現(xiàn)邊裂,導(dǎo)致板材邊部未密實(shí)區(qū)域發(fā)生吸 氧現(xiàn)象。

2.2 壓下量對硬度的影響

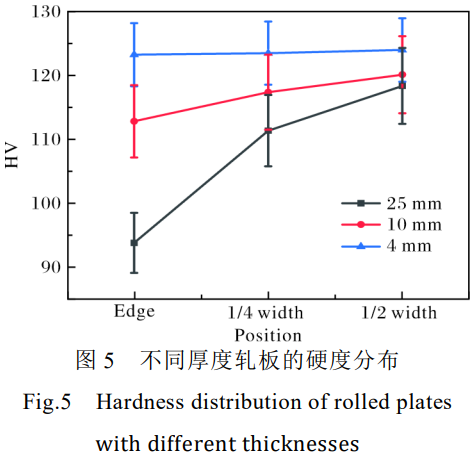

測量不同厚度軋板的維氏硬度,結(jié)果如圖 5 所示。 從圖 5 可以看出,隨著板材厚度減小,硬度增加,且 軋板邊部位置增加幅度最大,4 mm 厚軋板與 25 mm厚軋板相比硬度差值為 29.36 HV,1/2 位置(板寬中 部)硬度增加幅度最小,差值僅為 5.61 HV。

2.3 壓下量對致密度的影響

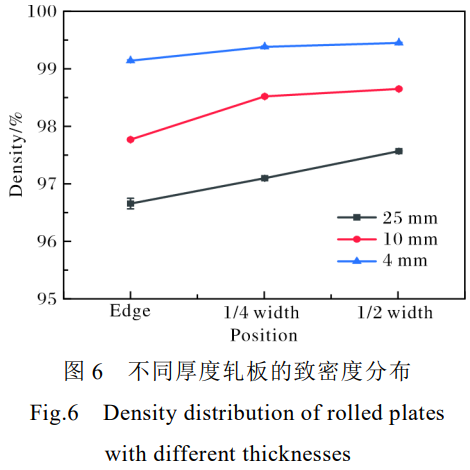

圖 6 為不同厚度軋板的致密度測試結(jié)果。由圖 6可知,隨著壓下量的增加,軋板厚度減小,致密度逐 漸增加,且同一軋板不同位置的致密度從邊部到中部逐 漸增大。當(dāng)軋板厚度為 4 mm 時,致密度可達(dá) 99 %,且 不同位置的致密度相差不大,僅為 0.3%,說明 4 mm厚軋板的致密度比較均勻。

2.4 壓下量對孔隙面積的影響

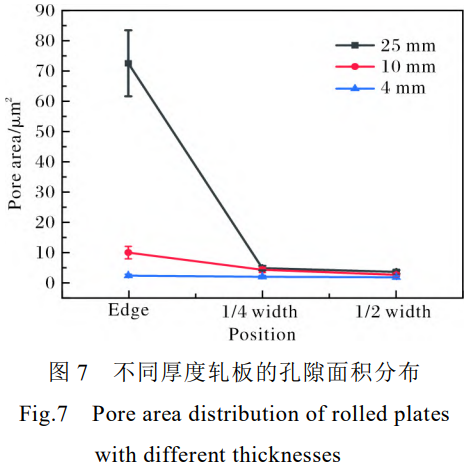

不同厚度軋板的孔隙面積分布如圖 7 所示。從圖7 可知,25 mm 厚軋板邊部孔隙面積較大,約為 72 μm2, 而 1/4、1/2 位置孔隙面積大幅減小,在 10 μm2以內(nèi), 說明此階段邊部孔隙因變形約束弱未充分壓縮,內(nèi)部 孔隙受應(yīng)力作用壓縮明顯;10 mm 厚軋板邊部孔隙面 積降至約 10 μm2,1/4、1/2 位置處進(jìn)一步減小且更接 近,表明隨著軋制的進(jìn)行,壓縮作用增強(qiáng),邊部孔隙 也得到一定程度的壓縮;4 mm 厚軋板不同位置的孔 隙面積均在 5 μm2以內(nèi)且差異極小,表明大變形量軋 制后,孔隙被充分壓縮,板材各部位變形均勻性大幅 提升,致密化程度高。

2.4 壓下量對包套厚度的影響

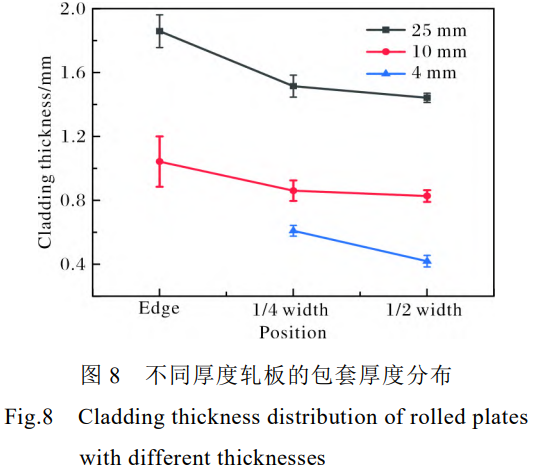

測量不同厚度軋板的包套厚度,結(jié)果如圖 8 所示。 軋制之前包套的厚度為 3 mm,經(jīng)軋制后,25 mm 厚 軋板的包套厚度約為 1.6 mm,此時軋板壓下量為66.7%,而包套變形量僅為 46.7%。這是因?yàn)楹>d鈦壓 塊存在大量孔隙,在軋制過程中,壓塊變形量大于包套, 導(dǎo)致包套變形量與軋板變形量不一致。當(dāng)軋板厚度為4 mm 時,部分區(qū)域已經(jīng)觀察不到包套與海綿鈦壓塊之 間明顯的界面,說明包套與壓塊已開始融合。

2.5 壓下量對拉伸性能的影響

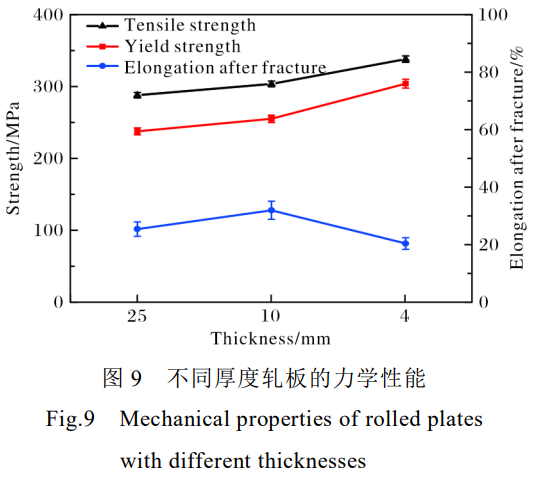

圖 9 為不同厚度軋板的力學(xué)性能。從圖 9 可以看 出,隨著板材壓下量的增加,屈服強(qiáng)度和抗拉強(qiáng)度均升 高,斷后伸長率先升高后下降。4 mm 厚軋板的屈服強(qiáng)度和抗拉強(qiáng)度最大,分別為 304、338 MPa,10 mm 厚 軋板的斷后伸長率最高,為 32%。

根據(jù) GB/T 3621—2022《鈦及鈦合金板材》,TA0板材橫向的室溫屈服強(qiáng)度 Rp0.2≥170 MPa,抗拉強(qiáng)度 Rm為 280~420 MPa,厚度為 2.0~10.0 mm 時斷后伸長率A≥30%,厚度為 10.0~30.0 mm 時斷后伸長率 A≥25%。 由此可見,不同厚度軋制鈦板的強(qiáng)度均符合國家標(biāo)準(zhǔn)要 求,而除 4 mm 厚軋板以外,其他軋板的斷后伸長率均 達(dá)標(biāo)。

4 mm 厚軋板的斷后伸長率未達(dá)到國標(biāo)要求,這可 能與軋板殘留的加工硬化所導(dǎo)致的殘余應(yīng)力有關(guān)。為 改善其塑性,進(jìn)行補(bǔ)充實(shí)驗(yàn):從 4 mm 厚軋板上切取 拉伸試樣,經(jīng) 590 ℃/30 min/AC 退火處理后,再進(jìn)行 拉伸性能測試。結(jié)果顯示,試樣屈服強(qiáng)度為 258 MPa, 抗拉強(qiáng)度為 309 MPa,斷后伸長率達(dá)到 30%,均符合GB/T 3621—2022 中對 TA0 板材性能的要求,表明退 火處理可有效提升 4 mm 厚軋板的塑性,使其達(dá)到國 標(biāo)要求。

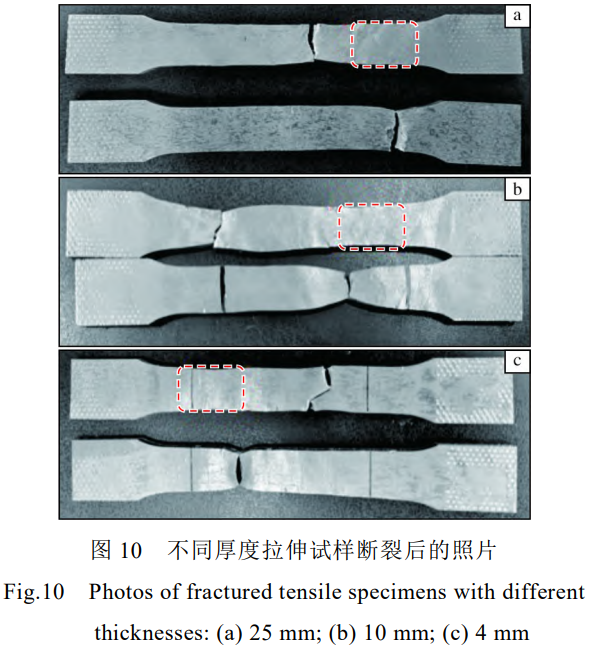

拉伸斷裂后的試樣如圖 10 所示。從圖 10 可以看 出,拉伸試樣大多出現(xiàn)非均勻頸縮,即樣品直徑/板寬 不均勻減小。這是因?yàn)楹>d鈦成分不均勻(O、N 含 量有差異)會導(dǎo)致材料加工硬化率不同,在拉伸過程 中內(nèi)部應(yīng)變分布不均勻,加工硬化率高的區(qū)域會承受 更高的應(yīng)力,發(fā)生小應(yīng)變,而加工硬化率低的區(qū)域容 易應(yīng)變,從而引發(fā)頸縮。頸縮區(qū)域的應(yīng)力集中可能誘 發(fā)金屬微結(jié)構(gòu)的變化(如位錯滑移以及晶格畸變產(chǎn)生 孿生帶等),產(chǎn)生局部強(qiáng)化的效果,當(dāng)頸縮區(qū)域產(chǎn)生的 局部強(qiáng)化大于因截面積減小所引起的承載能力下降時,頸縮區(qū)域的截面積不再減小,拉伸試樣的進(jìn)一步變 形只能由未發(fā)生頸縮的區(qū)域均勻承擔(dān),直至發(fā)生下一次 頸縮,最后拉伸試樣在最薄弱的頸縮區(qū)域發(fā)生斷裂[12]。

2.6 壓下量對微觀組織的影響

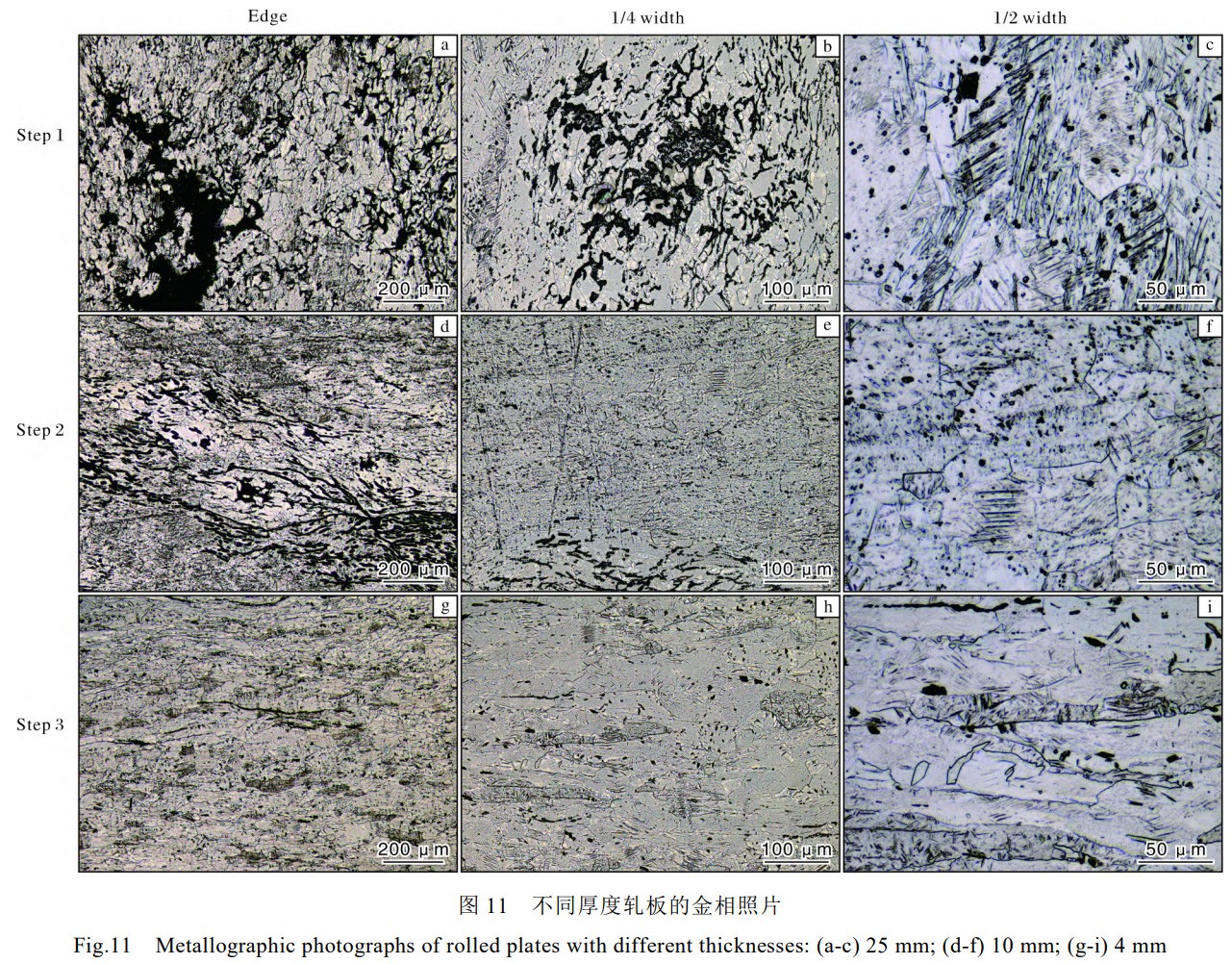

不同厚度軋板的金相照片如圖 11 所示。由圖11a~11c 可知,25 mm 厚軋板邊部存在著明顯的裂紋 和空洞,板寬中部裂紋及空洞區(qū)域面積顯著減小,密 實(shí)度相對邊部增加,說明整個過程中存在未壓實(shí)區(qū)域, 裂紋及空洞等缺陷未完全愈合;由圖 11d~11f 可知, 相較于 25 mm 厚軋板,10 mm 厚軋板邊部未愈合區(qū)域 面積下降,板寬中部仍有小范圍的裂紋區(qū),晶粒尺寸 變小;由圖 11g~11i 可知,4 mm 厚軋板基本沒有裂紋 和空洞,晶粒沿著軋向被明顯拉長。隨著累計壓下量 的增加,晶粒尺寸減小,且軋板內(nèi)部缺陷逐漸減少。

2.7 壓下量對斷口形貌的影響

圖 12 為不同厚度軋板拉伸試樣的斷口形貌。由圖12a、12d 可知,25 mm 厚軋板拉伸試樣斷口呈蜂窩狀, 為典型的微孔聚集型韌性斷裂,局部有垂直于斷口的 微小撕裂區(qū)。斷口上大量大而淺的韌窩是在外力作用 下,位錯運(yùn)動產(chǎn)生彈性形變能,當(dāng)彈性形變能足以克 服純鈦內(nèi)雜質(zhì)元素與基體間的界面結(jié)合力而形成新表 面時,便形成了顯微空洞。當(dāng)顯微空洞形成后,位錯受 到的排斥力大大降低,在外力作用下大量位錯向新形成 的顯微空洞運(yùn)動,使顯微空洞長大,同時導(dǎo)致空洞壁收 縮變薄,直至空洞間彼此相連而斷裂,形成韌窩[13]。 而對于缺陷處,由于吸收了部分位錯,導(dǎo)致顯微空洞成 長相對不足,所以缺陷處的韌窩相對小而淺。由圖 12b、12e 可知,10 mm 厚軋板拉伸試樣斷口同樣存在大量韌 窩,韌窩的深度和大小較 25 mm 厚軋板有明顯提高,且 無局部微小撕裂區(qū)。因此,10 mm 厚軋板表現(xiàn)出更優(yōu) 的延展性。由圖 12c、12f 可知,4 mm 厚軋板拉伸試樣 斷口存在深淺不一、分布不均的韌窩,且有少量河流 狀撕裂棱及解理臺階,斷裂方式為準(zhǔn)解理斷裂與韌性 斷裂的混合斷裂[5]。由于 4 mm 厚軋板斷口存在少量的 長條狀撕裂棱即準(zhǔn)解理斷裂特征,其塑性較差(斷后伸 長率僅為 20.5%),可能與軋板殘留的加工硬化有關(guān)。

綜上所述,通過將海綿鈦直接熱軋可以實(shí)現(xiàn)鈦板 的短流程制備。但如何提高海綿鈦直接軋制板材的成 材率以及實(shí)現(xiàn)工業(yè)化批量生產(chǎn),還存在許多問題亟需 進(jìn)一步探索研究。

3、結(jié) 論

(1) 用海綿鈦直接軋制板材時,隨著壓下量的增加,軋制板材的硬度、屈服強(qiáng)度、抗拉強(qiáng)度上升,邊部硬度增幅最大,斷后伸長率先升后降。

(2) 隨著壓下量的增加,軋板致密度增大,4 mm 厚軋板致密度達(dá)到 99%且相對均勻;孔隙面積減小,4 mm厚軋板不同位置孔洞面積基本相同;包套厚度減小,4 mm 厚軋板部分區(qū)域包套與壓塊界面開始融合;晶粒尺寸變小,內(nèi)部缺陷逐漸減少。

(3) 海綿鈦直接軋制板材工藝可行,能短流程制備鈦板。其中,25 mm 和 10 mm 厚軋板強(qiáng)度和斷后伸長率均符合 GB/T 3621—2022 要求,4 mm 厚軋板斷后伸長率略低。經(jīng)退火處理后,4 mm 厚軋板性能亦可達(dá)標(biāo)。

參考文獻(xiàn) References

[1] 王媛, 董健, 謝力, 等. 化學(xué)成分及熱處理工藝對 TA5 合金棒材力學(xué)性能的影響[J]. 材料開發(fā)與應(yīng)用, 2021, 36(2): 35-38.

[2] Zhang Z B, Huang W W, Zhao W D, et al. Hot deformation behavior of TA1 prepared by electron beam cold hearth melting with a single pass[J]. Materials, 2022, 16(1): 369.

[3] Okui T, Shirai Y. Development of manufacturing technology of commercially pure titanium sheets by titanium sponge direct rolling process[R]//No.128 Special Issue on Titanium. Japan: Nippon Steel Technical Report, 2022.

[4] Du Z X, Xiao S L, Shen Y P, et al. Effect of hot rolling and heat treatment on microstructure and tensile properties of high strength beta titanium alloy sheets[J]. Materials Science and Engineering A, 2015, 631: 67-74.

[5] 譚聰, 余堃, 肖寒, 等. 海綿鈦/電解鈦熔煉 TC4 鈦合金鑄錠直接軋制板材的組織及性能[J]. 特種鑄造及有色合金, 2020, 40(1): 104-107.

[6] 黃東亞. EB 爐熔煉殘鈦制備的 TA1 熱變形行為及組織研 究[D]. 昆明: 昆明理工大學(xué), 2022.

[7] 谷樹德. 鈦基復(fù)合材料制備方法及性能研究進(jìn)展[J]. 材料開發(fā)與應(yīng)用, 2023, 38(1): 85-97.

[8] 蘆博昕. 高性能粉末冶金鈦合金制備與研究[D]. 北京: 北京科技大學(xué), 2023.

[9] 東北大學(xué). 一種直接熱擠壓海綿鈦顆粒制備純鈦的方法: CN202210007996.3[P]. 2022-04-28.

[10] Cantin G M D, Gibson M A. Titanium Sheet Fabrication from Powder[M]//Qian M, Froes F H. Titanium Powder Metallurgy. Waltham: Butterworth-Heinemann, 2015: 383-403.

[11] Zhang S K, Xiao H, Xie H B, et al. The preparation and property research of the stainless steel/iron scrap clad plate[J]. Journal of Materials Processing Technology, 2014, 214(6): 1205-1210.

[12] 張忠, 涂志華, 李來風(fēng), 等. 鈦合金低溫拉伸中的多處頸縮[J]. 低溫物理學(xué)報, 1995(3): 238-241.

[13] 蘇娟華, 周鐵柱, 任鳳章, 等. 工業(yè)純鈦高溫拉伸性能及斷口形貌[J]. 中國有色金屬學(xué)報, 2015, 25(6): 1471-1479.

(注,原文標(biāo)題:海綿鈦直接軋制板材的組織性能分析)

相關(guān)鏈接

- 2025-11-21 航空航天用Ti55高溫鈦合金T型接頭雙光束激光焊接技術(shù)研究:工藝優(yōu)化、組織演變及高溫力學(xué)性能

- 2025-11-02 激光沉積制造(LDM)Ti65鈦合金寬溫度范圍力學(xué)性能全景研究:剖析水平與豎直取樣方向的各向異性,揭示溫度升高致強(qiáng)度遞減、塑性遞增的規(guī)律,闡明室

- 2025-11-01 SLM-TA15鈦合金艙段沉積方向與取樣位置的力學(xué)性能調(diào)控:縱向沉積側(cè)壁試樣較橫向沉積隔板試樣強(qiáng)度和塑性更優(yōu),動態(tài)壓縮中應(yīng)變率增加誘發(fā)正敏

- 2025-10-31 面向航空航天發(fā)動機(jī)高溫部件的Ti150合金固溶冷卻工藝優(yōu)化:聚焦600℃長期服役需求,通過對比水冷、油冷、風(fēng)冷、空冷四種固溶冷卻方式,顯著影

- 2025-10-20 Ti150高溫鈦合金離心葉輪鍛件工藝優(yōu)化核心路徑:基于反復(fù)鐓拔改鍛消除微織構(gòu)(EBSD驗(yàn)證)、改善應(yīng)變分布(Deform模擬)及降低力學(xué)性能離散性(變異系

- 2025-10-10 冷卻速率主導(dǎo)Ti55531亞穩(wěn)β型鈦合金(Ti-5Al-5V-5Mo-3Cr-1Zr)β退火組織演變與力學(xué)性能關(guān)聯(lián)機(jī)制及Hall-Petch關(guān)系定量表征研究

- 2025-10-05 Ti65鈦合金板擴(kuò)散連接界面孔洞愈合機(jī)制及力學(xué)性能響應(yīng):表面/體積/晶界擴(kuò)散協(xié)同作用對焊合率的提升及α相晶粒長大對抗拉強(qiáng)度的影響

- 2025-10-01 面向航空發(fā)動機(jī)零部件應(yīng)用的Ti150與TC19異種鈦合金真空釬焊技術(shù)研究——基于Ti-21Cu-13Zr-9Ni釬料的擴(kuò)散層形成機(jī)制、力學(xué)性能溫度依賴性

- 2025-09-30 Ti65鈦合金板材在不同熱成形參數(shù)下的力學(xué)性能與顯微組織關(guān)聯(lián)研究 ——從峰值應(yīng)力變化規(guī)律到等軸狀韌窩數(shù)量與塑性的適配性

- 2023-04-21 大規(guī)格TC18鈦合金棒材組織與力學(xué)性能的研究