1、前言

鈦合金具有比重小、焊接性能好、無磁性、耐蝕性能好等優(yōu)點(diǎn),廣泛應(yīng)用于船舶海洋工程、生物醫(yī)療等領(lǐng)域;同時(shí)又因其具有較好的熱穩(wěn)定性和熱強(qiáng)性,在航空發(fā)動(dòng)機(jī)的制造中也發(fā)揮著重要作用,主要用于生產(chǎn)壓氣機(jī)盤、風(fēng)扇、葉片、機(jī)匣和連接環(huán)等關(guān)鍵零部件,能夠替代鋼或高溫合金,有效減輕發(fā)動(dòng)機(jī)的重量,提高發(fā)動(dòng)機(jī)的推重比[1-6]。

當(dāng)前,隨著對航空發(fā)動(dòng)機(jī)使用環(huán)境及性能要求的不斷提升,對鈦合金的使用溫度提出了更高的要求,因此 研究鈦合金在更高溫度下的力學(xué)行為變得尤為重要[7-9]。國內(nèi)目前600℃及以上高溫鈦合金的主要代表是Ti60和Ti600,近幾年中國科學(xué)院金屬研究所以及西北有色金屬研究院以上述2種合金為基礎(chǔ),進(jìn)一步研發(fā)了Ti65和Ti650合金。

Ti650合金是一種使用溫度在650℃的高溫鈦合金[10]。與其他高溫鈦合金相比,Ti650合金在成分設(shè)計(jì)上更注重對高溫強(qiáng)度的要求,因此添加了更多的Ta,Nb,W等β穩(wěn)定元素,顯著提高了合金高溫抗拉強(qiáng)度和室溫加工性能。同時(shí),還添加了更多的Si和C元素使該合金保持優(yōu)異的蠕變和持久性能[11-13]。

關(guān)于Ti65和Ti650合金,現(xiàn)有的研究多集中于鍛件和板材。吳汐玥等[14]對Ti65合金板材在熱處理狀態(tài)下的顯微組織和拉伸性能進(jìn)行了深入研究。研究發(fā)現(xiàn):采用不同熱處理工藝,該鈦合金板材中可以形成等軸、雙態(tài)或片層組織,從而產(chǎn)生不同類型織構(gòu),進(jìn)而影響板材拉伸性能;其中,經(jīng)過980℃熱處理后的板材,在橫向和縱向上的拉伸強(qiáng)度差異最小。樊智賢等 [15]研究了不同狀態(tài)的Ti65合金板材的各向異性。研究發(fā)現(xiàn),Ti65合金板材在原始狀態(tài)下,沿著軋制方向(rolling direction,RD)強(qiáng)度最高,在45°方向上的強(qiáng)度則相對較低;此外,在高溫變形過程中,板材展現(xiàn)出了強(qiáng)烈的回復(fù)和再結(jié)晶現(xiàn)象;Ti65合金板材的斷裂機(jī)制在室溫條件下主要表現(xiàn)為以韌窩為主的韌性斷裂,在790℃時(shí)斷裂則是由分散的微孔洞相互連接所引發(fā)的。周偉等[11]研究了Ti650合金的氧化行為,指出Ti650合金在700℃以下具有良好的抗氧化性能,其主要氧化產(chǎn)物為顆粒狀的TiO2,且隨著氧化溫度的升高和氧化時(shí)間的延長,這些TiO2顆粒的尺寸逐漸增大。侯紅苗等[16]研究了不同熱處理工藝對Ti650合金板材的影響,結(jié)果表明,Ti650合金板材對固溶溫度的變化較為敏感隨固溶溫度升高,板材強(qiáng)度增大,塑性降低;當(dāng)時(shí)效溫度提高,板材塑性大幅升高,強(qiáng)度則略有下降。在時(shí)效溫度為700℃、時(shí)效時(shí)間為2.5~6h的條件下,時(shí)效時(shí)間對板材組織與性能的影響較小。此外,固溶冷卻速率會(huì)影響次生α相的形核、析出與長大;降低冷卻速率,板材的室溫強(qiáng)度降低,塑性提高。

通過以上研究可以發(fā)現(xiàn),當(dāng)前Ti65、Ti650合金的研究多集中在板材,對于其棒材開展的研究非常有限。鈦合金顯微組織與性能之間具有緊密聯(lián)系,通過調(diào)控?zé)峒庸?shù)可以優(yōu)化合金的力學(xué)性能,因此研究軋制溫度對Ti650合金顯微組織拉伸、蠕變性能的影響具有重要的意義 [17,18]。鑒于此,本文研究了經(jīng)過不同溫度軋制及退火后Ti650合金棒材拉伸性能、高溫蠕變性能的變化及其影響因素,探究材料顯微組織、織構(gòu)與性能之間的聯(lián)系,為該合金的熱處理加工窗口提供參考。

2、實(shí)驗(yàn)

2.1實(shí)驗(yàn)原料

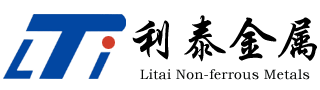

實(shí)驗(yàn)采用真空自耗電弧爐經(jīng)3次熔煉得到新型高溫Ti650合金鑄錠,鑄錠元素組成為Ti-Al-Mo-Sn-Ta-Zr-W-Nb-Si-C。經(jīng)鍛造、精鍛成Φ45mm棒坯,通過金相法確定該合金的α+β/β相轉(zhuǎn)變溫度為(1040±5)℃,圖1為Φ45mm棒坯顯微組織,可以看出,Φ45mm棒坯各部位組織差異不大,均勻性良好。

2.2實(shí)驗(yàn)方法

以相變點(diǎn)為依據(jù),軋制溫度分別制定為970,1000和1020℃,將Ti650合金棒坯統(tǒng)一軋制成Φ12mm棒材。由于退火為棒材經(jīng)過軋制后出廠前的必要工序,同時(shí)為了進(jìn)一步調(diào)整合金的組織和穩(wěn)定性,對合金再次進(jìn)行高低溫雙重退火,熱處理制度如下:960℃/2h/AC+1020℃/2h/AC+680℃/2.5h/AC(退火+雙重退火)。分別對不同溫度軋制樣品進(jìn)行軋制態(tài)和熱處理后的25(室溫),600和650℃室溫、高溫拉伸以及600和650℃高溫蠕變實(shí)驗(yàn)。室溫拉伸實(shí)驗(yàn)試樣規(guī)格為12mm70mm,依據(jù)標(biāo)準(zhǔn)GB/T228.1-2021《金屬材料拉伸實(shí)驗(yàn)第1部分:室溫試驗(yàn)方法》在Instron5859試驗(yàn)機(jī)上進(jìn)行;高溫拉伸實(shí)驗(yàn)試樣規(guī)格為Φ12 mm70 mm,依據(jù)標(biāo)準(zhǔn)GB/T228.22015《金屬材料拉伸試驗(yàn)第2部分:高溫試驗(yàn)方法》在ETM105D試驗(yàn)機(jī)上進(jìn)行;高溫蠕變實(shí)驗(yàn)試樣規(guī)格為Φ12mmx121mm,依據(jù)GB/T2039-2012《金屬材料單軸拉伸蠕變試驗(yàn)方法》,在RD100試驗(yàn)機(jī)上進(jìn)行,蠕變條件為600℃/100 MPa/100h和650℃/100 MPa/100h。

采用Scope A1型金相顯微鏡觀察Ti650合金不同熱處理后的初生α相、片層組織形貌。為研究晶粒的取向變化,對軋制態(tài)和退火熱處理后樣品使用JEM-6700型掃描電子顯微鏡觀察并進(jìn)行EBSD分析。

3、結(jié)果與討論

3.1軋制溫度對 Ti650合金棒材拉伸及蠕變性能的影響

表1 Ti650合金棒材軋制及退火后拉伸性能與蠕變性能

| Rolling temperature | Heat treatment | Measuring temperature | Mechanical properties | Creep property | ||

| Rm/MPa | Rp0.2/MPa | A/% | ε r /% | |||

| R | Room temperature | 1181 | 1099 | 15.0 | 15.0 | |

| Room temperature | 1119 | 1006 | 11 | 11 | ||

| 970℃ | HT | 600℃ | 717 | 583 | 23 | 0.086 |

| 650℃ | 668 | 523 | 30 | 0.187 | ||

| R | Room temperature | 1196 | 1118 | 14.0 | ||

| Room temperature | 1124 | 1005 | 11.5 | |||

| 1000℃ | HT | 600℃ | 729 | 595 | 20 | 0.062 |

| 650℃ | 678 | 527 | 28 | 28 | ||

| 1020℃ | R | Room temperature | 1205 | 1126 | 14.0 | 一 |

| Room temperature | 1125 | 1013 | 11 | 一 | ||

| HT | 600℃ | 734 | 598 | 22 | 22 | |

| 650℃ | 681 | 640 | 25 | 0.201 | ||

Notes:Rm represents tensile strength, Rp0.2 represents yield strength, A represents breaking elongation; creep stress is 100 MPa, creep time is 100 h

Ti650合金經(jīng)過不同溫度軋制后棒材R態(tài)室溫下力學(xué)性能相差不大,因此考慮對棒材進(jìn)行熱處理后測試其高溫條件下的力學(xué)及蠕變性能(圖1b~1d)。與R態(tài)相比,HT態(tài)試樣室溫強(qiáng)度及斷面收縮率下降。將測試結(jié)果比較來看,室溫下隨著軋制溫度的逐漸升高,合金強(qiáng)度與塑性均變化不明顯;高溫拉伸后屈服強(qiáng)度和抗拉強(qiáng)度與室溫下相比均有明顯下降,但塑性顯著提高。無論在600還是650℃進(jìn)行蠕變實(shí)驗(yàn),1000℃軋制時(shí)合金的殘余應(yīng)變最小,說明合金在此熱處理制度下具有最好的抗蠕變性能。

3.2軋制溫度對Ti650合金棒材顯微組織的影響

圖3為Ti650棒材經(jīng)過不同溫度軋制后R態(tài)的顯微組織照片,從右上角插圖中可觀察到更高倍數(shù)下析出的次生α相。圖中可以清楚看到初生α相被拉長變形后產(chǎn)生的軋制流線,隨著軋制溫度的升高(970,1000和1020℃),軋制后保留的初生α相含量逐步減少,通過Image-Pro Plus統(tǒng)計(jì)測量得出,初生α相體積分?jǐn)?shù)分別約為35.2%,20.4%和9.6%;并且被拉長變形的初生α相晶粒逐漸球化,片層次生α相的厚度分別約為0.4,0.6和0.8μm,略有增加。

Ti650合金在從 β相向α相轉(zhuǎn)變過程中, β相轉(zhuǎn)化為初生α相的同時(shí)自身也會(huì)析出次生α相,初生α相長大和次生片層α相析出之間存在著彼此競爭的關(guān)系。本實(shí)驗(yàn)中,隨著軋制溫度的升高,等軸初生α相逐漸減少,片層α相析出增多,對合金產(chǎn)生強(qiáng)化作用;但初生α相的晶粒和β晶粒發(fā)生長大,又使得強(qiáng)化作用減弱,最終導(dǎo)致合金R態(tài)強(qiáng)度增大、塑性不變。

圖4為Ti650合金棒材經(jīng)過熱處理后的顯微組織照片。可以看到不連續(xù)的初生α相在晶界處集中,隨著軋制溫度的升高(970,1000和1020℃),初生α相含量降低,經(jīng)過測量發(fā)現(xiàn),與軋制態(tài)相比,熱處理態(tài)初生α相尺寸分別增大至8.6,13.7和17.2μm;由β相轉(zhuǎn)變的板條狀次生α相排列逐漸從無序變?yōu)榧饾u有序,并且厚度從0.8增加為1.2直至1.5μm。

初生α相的含量對 Ti650合金棒材的抗拉強(qiáng)度和屈服強(qiáng)度影響較大。對比圖3和圖4,近a型的Ti650合金軋制態(tài)初生α相細(xì)小彌散,均勻分布在基體中;經(jīng)過退火穩(wěn)定化處理后的初生α相發(fā)生了奧斯瓦爾德“熟化”[19],原本較大的初生α相繼續(xù)長大,較小的α相合并成為較大的α相,次生α相的片層逐漸長大,初生α相與次生α相的長大導(dǎo)致熱處理后合金強(qiáng)度和塑性的下降。

Ti650合金棒材熱處理后的高溫拉伸強(qiáng)度與室溫拉伸強(qiáng)度相比大幅降低,原因是高溫拉伸時(shí)合金內(nèi)部的能量升高,原子的震動(dòng)范圍增大,導(dǎo)致進(jìn)行塑性變形的晶格會(huì)位于新的平衡位置。高溫拉伸開始時(shí),合金的主要變形方式是彈性變形,以及存在少量塑性變形的混合變形,這一變形方式導(dǎo)致其與室溫拉伸結(jié)果有所不同[20]。也有研究認(rèn)為[21]:在高溫拉伸時(shí),組織內(nèi)的動(dòng)態(tài)回復(fù)與動(dòng)態(tài)再結(jié)晶相對于室溫拉伸更容易發(fā)生,同時(shí)有助于位錯(cuò)活動(dòng),降低了滑移系的臨界分切應(yīng)力[18],促進(jìn)了位錯(cuò)攀移與界面滑移等,因此整體位錯(cuò)數(shù)量的減少導(dǎo)致組織中位錯(cuò)累積程度降低,從而使合金軟化效果增加,形變更容易發(fā)生,致使合金強(qiáng)度降低。

對比熱處理后樣品的高溫力學(xué)性能,可以發(fā)現(xiàn)Ti650合金在高溫下的強(qiáng)度隨軋制溫度的升高逐漸增加。這是因?yàn)殡S著軋制溫度升高,初生α相含量減少,次生片層α相厚度逐漸增加,并且逐漸變得有序。由于片層α相厚度增加,位錯(cuò)穿過所需要的能量會(huì)更多,同時(shí)因?yàn)橛行驅(qū)е碌姆较蛐缘脑鰪?qiáng)也增加了位錯(cuò)滑移的距離,致使位錯(cuò)塞積的長度和程度加劇,因而合金的強(qiáng)度略微提升[22]。

研究發(fā)現(xiàn),當(dāng)軋制溫度由970升高到1000℃時(shí),伴隨初生α相和片層α相尺寸的增加,合金的蠕變殘余應(yīng)變減小,抗蠕變性能逐漸增強(qiáng)。這是因?yàn)榫Ы缭诟邷叵卤憩F(xiàn)出粘滯性,在作用于晶界面的切應(yīng)力分量的作用下晶粒之間沿晶界發(fā)生滑動(dòng),從而造成材料的變形。因此多晶體的變形由晶粒本身的變形和晶界滑動(dòng)兩部分組成。晶粒越細(xì),晶界的面積就越大,晶界滑動(dòng)對總變形量的貢獻(xiàn)也就越大。所以對于高溫蠕變來說,晶粒細(xì)小的材料蠕變殘余應(yīng)變大;另外,晶粒越細(xì),擴(kuò)散蠕變的貢獻(xiàn)也就越大,蠕變殘余應(yīng)變也會(huì)隨之增加。影響合金蠕變性能的還有次生α相的作用。次生α相的片層界面上存在大量晶界和位錯(cuò),界面位錯(cuò)在界面上的內(nèi)應(yīng)力以及外力的作用下向基體中發(fā)射位錯(cuò),在界面附近形成位錯(cuò)環(huán)[23]。合金在蠕變時(shí),由于熱激活和外應(yīng)力的共同作用,從界面上發(fā)射出來的位錯(cuò)環(huán)很容易掙脫片層界面的釘扎,參與蠕變變形。因此片層越細(xì),越能為材料的蠕變變形提供位錯(cuò)源,即擴(kuò)散通道,使得材料的蠕變殘余應(yīng)變增加,合金蠕變性能變差。

當(dāng)軋制溫度繼續(xù)升高到1020℃時(shí),初生α相與片層α相持續(xù)粗化,然而蠕變殘余應(yīng)變反而增大,導(dǎo)致材料抗蠕變性能下降。一般認(rèn)為,抗蠕變性能同時(shí)受晶粒尺寸與片層α相寬度影響,但其變化趨勢并非是隨組織粗化而一直表現(xiàn)出抗蠕變性能變得更好的傾向。Balasundar等[24]的研究進(jìn)一步指出,蠕變應(yīng)變隨片層α相厚度和晶粒尺寸的增加呈先減小后增大的趨勢,并在片層厚度與晶粒尺寸達(dá)到某一臨界值時(shí)取得最小值。值得注意的是,本文所測得的蠕變殘余應(yīng)變隨組織演變表現(xiàn)出的非單調(diào)變化趨勢,與上述文獻(xiàn)中蠕變應(yīng)變的規(guī)律一致。這表明,無論是宏觀總?cè)渥冏冃危€是殘余永久變形,均受同一微觀機(jī)制競爭關(guān)系的控制。該行為源于蠕變過程中兩種機(jī)制的相互制約:變形強(qiáng)化(即位錯(cuò)塞積引起的應(yīng)變硬化)有利于提升抗蠕變能力;而界面處發(fā)生的位錯(cuò)湮滅與動(dòng)態(tài)回復(fù)過程則促使材料軟化。二者之間的動(dòng)態(tài)平衡最終決定了材料的抗蠕變性能。在鈦合金中,片層α相與 β基體之間遵循Burgers取向關(guān)系,其界面為半共格界面;而初生α相與相鄰β相之間不存在特定取向關(guān)系,形成非共格界面。這兩類界面共同作用:它們既是位錯(cuò)運(yùn)動(dòng)的障礙,也可作為位錯(cuò)湮滅的場所。強(qiáng)化與湮滅兩種相反機(jī)制之間的平衡,使得 Ti650合金棒材的蠕變行為隨組織演變呈現(xiàn)非單調(diào)變化。具體而言,隨著軋制溫度升高,初生α相晶粒與片層α相厚度增加,蠕變殘余應(yīng)變呈現(xiàn)先降低后升高的趨勢,導(dǎo)致合金抗蠕變性能先增強(qiáng)后下降。

3.3軋制溫度對Ti650合金棒材織構(gòu)的影響

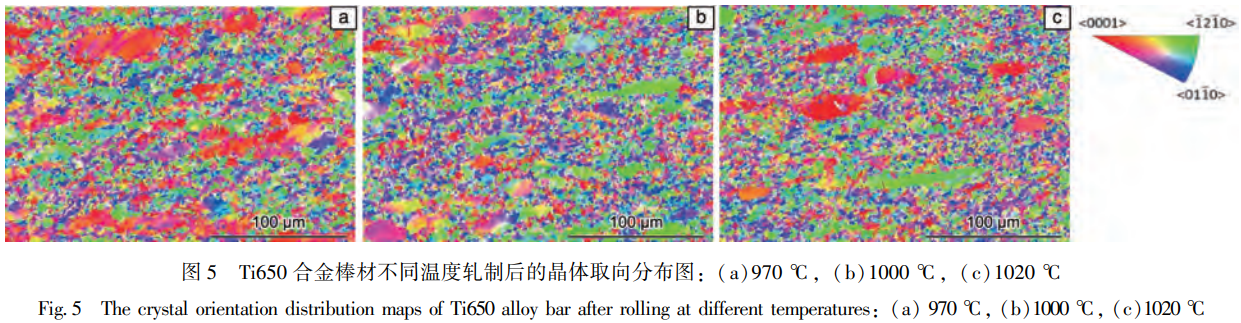

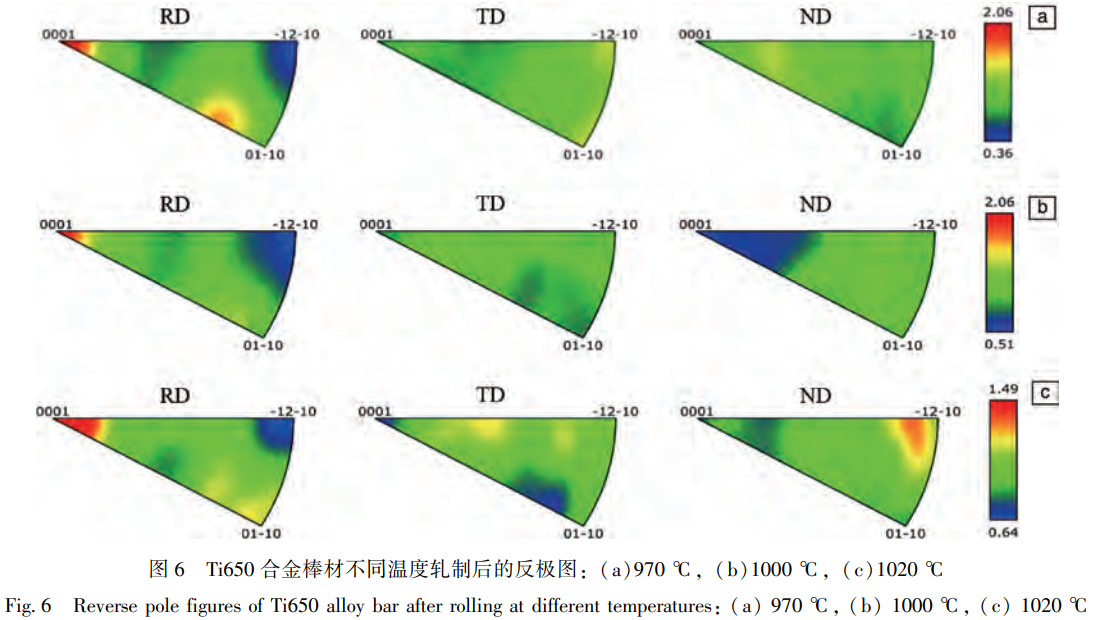

圖5為Ti650合金棒材不同溫度軋制后RD方向的晶體取向分布圖。可以看到隨著軋制溫度的升高,Ti650合金棒材的α相取向逐漸由主要表現(xiàn)為絲織構(gòu)的<0001>和<0110>方向向晶粒取向均勻演變,而后又逐漸偏向<1210>方向。圖6為棒材不同軋制溫度后的反極圖,棒材軋態(tài)組織中存在的織構(gòu)類型主要為軸向與α相<0001>方向平行的絲織構(gòu);隨著軋制溫度的升高,970℃下軋制棒材存在RD//<0001>以及RD//<0221>方向微弱織構(gòu);1000℃軋制后棒材最大織構(gòu)密度與970℃時(shí)相同,仍然出現(xiàn)在RD//<0001>方向,RD//<0221>方向織構(gòu)消失;經(jīng)過1020℃軋制后,棒材RD//<0001>方向織構(gòu)密度降低,新的織構(gòu)出現(xiàn)在法向(normal direction,ND)//<0221>方向。這與圖5分析結(jié)果相似。

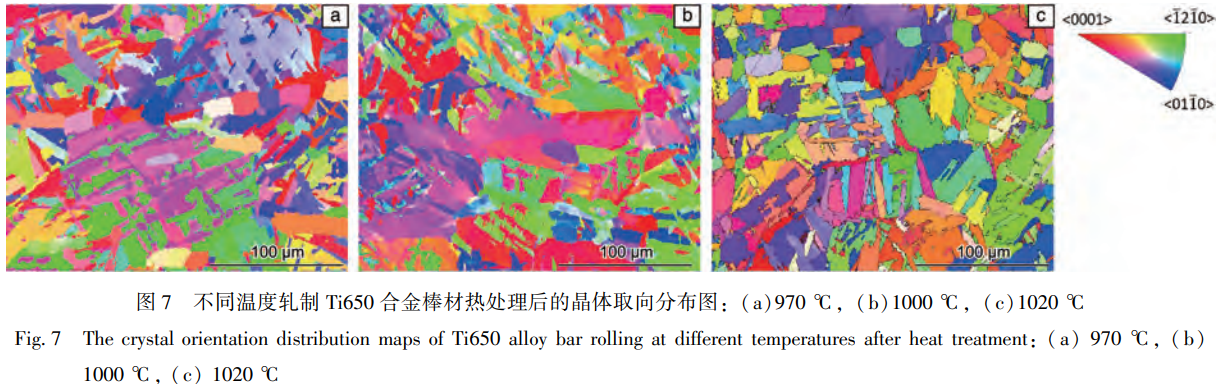

圖7為不同溫度軋制Ti650合金棒材熱處理后RD方向的晶體取向分布圖。圖7a中軋制溫度為970℃時(shí)主要表現(xiàn)為軸向與α相平行的< 1 ˉ 2 ˉ 1 ˉ0>方向的織構(gòu);隨著軋制溫度的升高,1000℃時(shí)晶體取向幾乎全部表現(xiàn)為RD//<0110>方向的絲織構(gòu)(圖7b);1020℃時(shí)α相的取向主要集中在<1210>以及<0110>方向(圖7c)。

圖8為不同溫度軋制Ti650合金棒材熱處理后的反極圖,可以看到與圖6相比樣品織構(gòu)密度稍有增高。軋制溫度為970℃時(shí)(圖8a)出現(xiàn)RD//<2243>與<1123>方向強(qiáng)織構(gòu),在橫向(transverse direction,TD)//<0111>方向也存在絲織構(gòu);軋制溫度為1000℃時(shí)(圖8b)最大織構(gòu)密度略高于其他,最強(qiáng)織構(gòu)出現(xiàn)在RD//<3302>方向,其他方向的織構(gòu)消失;軋制溫度為1020℃時(shí)(圖8c)在RD//<3302>方向織構(gòu)密度降低,最強(qiáng)織構(gòu)出現(xiàn)在TD//<1210>方向,并且在TD//<1011>、ND//<4849>、ND//<0221>等方向均出現(xiàn)新織構(gòu)。

Ti650合金棒材組織隨著軋制溫度的升高,初生α相尺寸減小,含量也減少,初生α相含量的降低使變體選擇較弱,容易生成多種取向的次生α相集束,從而表現(xiàn)為新織構(gòu)的出現(xiàn)[25,26]。多晶材料的宏觀力學(xué)性能與材料晶粒的晶體取向分布有著密切的關(guān)系,特別是對于密排六方結(jié)構(gòu)的a-Ti合金,織構(gòu)對性能的影響有重要作用。當(dāng)棒材中存在<0001>絲織構(gòu)時(shí),需要啟動(dòng)六方晶體的錐面

4、結(jié)論

(1)隨軋制溫度的升高(970,1000和1020℃),Ti650合金棒材強(qiáng)度逐漸增加,塑性基本不變。

(2)Ti650合金棒材的高溫蠕變性能與軋制溫度不同導(dǎo)致的初生α相尺寸及次生α相片層厚度有關(guān),隨著初生α相尺寸增大與次生α相厚度增加,殘余蠕變應(yīng)變表現(xiàn)出先降低后升高的趨勢,在1000℃軋制時(shí)抗蠕變性能最佳。

(3)Ti650合金棒材的拉伸性能受其顯微組織與織構(gòu)的共同影響。然而,在本研究涉及的工藝條件下,其性能差異主要?dú)w因于初生α相的含量與尺寸以及次生片層厚度的變化,織構(gòu)的貢獻(xiàn)相對有限。

參考文獻(xiàn) References

[1]田永武,朱樂樂,李偉東,等.熱加工工藝[J],2020,49(8):17-20.

TIAN Y W, ZHU L L, LI W D, et al. Hot Working Technology[J],2020,49(8):17-20.

[2] MA X, XIANG Z, TAN C, et al. Journal of Materials Science&Technology[J],2021,77:1-18.

[3]黨博豪,辛社偉,劉卓萌,等.稀有金屬材料與工程[J],2025,54(10):2575-2582.

DANG B H, XIN S W, LIU Z M, et al. Rare Metal Materials and Engineering[J],2025,54(10):2575-2582.

[4]李毅,趙永慶,曾衛(wèi)東.材料導(dǎo)報(bào)[J],2020,34(S1):280-282.LI Y,ZHAO Y Q,ZENG W D. Materials Reports[J],2020,34(S1):280-282.

ZHENG Z, XIAO S, WANG X, et al. Materials Science and Engi-neering:A[J],2021,803:140487.

[6]辛社偉,洪權(quán),盧亞鋒,等.稀有金屬材料與工程[J],2011,40(8):1422-1425.

XIN S W, HONG Q, LU Y F, et al. Rare Metal Materials and Engi-neering[J],2011,40(8):1422-1425.

[7]WANG T,GUOH Z,WANG Y W,et al. Materials Science and Engi-neering:A[J],2011,528(6):2370-2379.

[8]WANG X,JAHAZI M,YUE S. Materials Science and Engineering:A[J],2006,434(1/2):188-193.

[9] LEYENS C, PETERS M. Titanium and Titanium Alloys: Fundamen-tals and Applications[M]. Weinheim: John Wiley& Sons, 2003.

[10]張菁麗,辛社偉,周偉,等.稀有金屬材料與工程[J],2021,50(1):299-303.

ZHANG J L, XIN S W, ZHOU W, et al. Rare Metal Materials and Engineering[J],2021,50(1):299-303.

[11]周偉,辛社偉,洪權(quán),等.鈦工業(yè)進(jìn)展[J],2023,40(2):15-18.

ZHOU W, XIN S W, HONG Q, et al. Titanium Industry Progress[J],2023,40(2):15-18.

[12]余明,林晨光,李豐,等.稀有金屬[J],2009,33(6):790-794.YU M, LIN C G, LI F, et al. Chinese Journal of Rare Metals[J],2009,33(6):790-794.

[13] DAVIES P, PEDERSON R, COLEMAN M, et al. Acta Materialia[J],2016,117:51-57.

[14]吳汐玥,陳志勇,程超,等.材料研究學(xué)報(bào)[J],2019,33(10):785-793.

WU X Y,CHEN Z Y,CHENG C,et al. Chinese Journal of Materials Research[J],2019,33(10):785-793.

[15]樊智賢,謝洪志,張曉巍,等.稀有金屬材料與工程[J],2022,51(12):4783-4787.

FAN Z X,XIE H Z,ZHANG X W,et al. Rare Metal Materials and Engineering[J],2022,51(12):4783-4787.

[16]侯紅苗,王曉,楊海瑛,等.鈦工業(yè)進(jìn)展[J],2024,41(2):6-10.HOU H M, WANG X, YANG H Y, et al. Titanium Industry Progress[J],2024,41(2):6-10.

[17] BANERJEE D, PILCHAK A L, WILLIAMS J C. Materials Science Forum[J],2012,710:66-84.

[18]岳顆.Ti655合金顯微組織及關(guān)鍵高溫力學(xué)性能[D].合肥:中國科學(xué)技術(shù)大學(xué),2020.

YUE K. Study on Microstructure and Key High Temperature Mechani-cal Properties of Ti65 Alloy[D]. Hefei: University of Science and Technology of China, 2020.

[19] XU J, ZENG W, ZHANG X, et al. Journal of Alloys and Compounds[J],2019,788:110-117.

[20]董少崢,張明玉,曲太旭,等.熱加工工藝[J],2023,52(10):129-133.

DONG S Z, ZHANG M Y, QU T X, et al. Hot Working Technology[J],2023,52(10):129-133.

[21]朱深亮,董洪波,張貴華,等.特種鑄造及有色合金[J],2014,34(11):1217-1221.

ZHU S L, DONG H B, ZHANG G H, et al. Special Casting& Nonferrous Alloys[J],2014,34(11):1217-1221.

[22]薛強(qiáng),彭雯雯,曾衛(wèi)東.鈦工業(yè)進(jìn)展[J],2015,32(2):13-16.XUE Q,PENG W W,ZENG W D. Titanium Industry Progress[J],2015,32(2):13-16.

[23]林建國,張永剛,陳昌麒.材料研究學(xué)報(bào)[J],2001,15(5):565-570.

LIN J G, ZHANG Y G, CHEN C L. Chinese Journal of Materials Re-search[J],2001,15(5):565-570.

[24] BALASUNDAR I, RAGHU T, KASHYAP B P. Materials Science and Engineering: A[J],2014,609:241-249.

[25]李文淵,劉建榮,陳志勇,等.材料研究學(xué)報(bào)[J],2018,32(6):455-463.LI W Y, LIU JR, CHEN Z Y, et al. Chinese Journal of Materials Re-search[J],2018,32(6):455-463.

[26]王偉,周山琦,宮鵬輝,等.材料研究學(xué)報(bào)[J],2023,37(1):70-80.

WANG W, ZHONG S Q, GONG P H, et al. Chinese Journal of Materi-als Research[J],2023,37(1):70-80.

[27]趙子博,王清江,劉建榮,等.金屬學(xué)報(bào)[J],2015,51(5):561-568.

ZHAO Z B, WANG Q J, LIU J R, et al. Acta Metallurgica Sinica[J],2015,51(5):561-568.

(注,原文標(biāo)題:軋制溫度對Ti650高溫鈦合金棒材組織性能的影響)

相關(guān)鏈接

- 2025-12-19 面向航空發(fā)動(dòng)機(jī)零件的TA19鈦合金棒材鍛造工藝優(yōu)化基礎(chǔ)研究——聚焦組織織構(gòu)演變與鍛造參數(shù)的關(guān)聯(lián),量化不同火次/位置α相尺寸與長寬比變化

- 2025-12-09 低溫-中溫-高溫退火對LDED-TC18鈦合金顯微組織演變的差異化影響及力學(xué)性能響應(yīng)研究——構(gòu)建片層α相調(diào)控路徑,實(shí)現(xiàn)航空航天承力構(gòu)件的性能

- 2025-12-06 650℃高溫環(huán)境下Ti-48Al-2Cr-2Nb鈦鋁合金超高周疲勞行為研究——基于超聲疲勞試驗(yàn)的S-N曲線特征、斷口機(jī)制及裂紋萌生擴(kuò)展規(guī)律解析,為航空

- 2025-11-24 中國航空鈦合金應(yīng)用從追趕到領(lǐng)跑的發(fā)展歷程與技術(shù)突破——見證從J-7到J-20/C919的機(jī)型用鈦升級,解析發(fā)動(dòng)機(jī)用鈦比例從2%到41%的性能躍升,攻

- 2025-11-05 多維度跨尺度解析Ti65鈦合金熱加工氧化機(jī)制:從宏觀氧化增重曲線到微觀元素分布(EDS/EPMA表征)、從物相組成(XRD分析)到氧化層形貌演化(OM/SEM觀

- 2025-10-13 面向航空航天承力構(gòu)件應(yīng)用:BT14鈦合金熱處理冷卻工藝優(yōu)化(爐冷提升沖擊韌性/固溶時(shí)效提升強(qiáng)度)及組織-性能關(guān)聯(lián)模型構(gòu)建

- 2025-10-01 面向航空發(fā)動(dòng)機(jī)零部件應(yīng)用的Ti150與TC19異種鈦合金真空釬焊技術(shù)研究——基于Ti-21Cu-13Zr-9Ni釬料的擴(kuò)散層形成機(jī)制、力學(xué)性能溫度依賴性

- 2025-09-30 Ti65鈦合金板材在不同熱成形參數(shù)下的力學(xué)性能與顯微組織關(guān)聯(lián)研究 ——從峰值應(yīng)力變化規(guī)律到等軸狀韌窩數(shù)量與塑性的適配性

- 2023-06-12 熱加工工藝對葉片用TC4鈦合金棒材組織與性能的影響