引言

鈦合金憑借其優(yōu)異的比強(qiáng)度、耐熱性和耐腐蝕性能,成為航空發(fā)動機(jī)和機(jī)體結(jié)構(gòu)件的首選材料。Ti65高溫鈦合金是以Ti60鈦合金為基礎(chǔ),通過提高鉭元素含量、降低鉬和鈮元素含量并加入鎢元素而研制的a型鈦合金,在高溫環(huán)境下能保持良好的力學(xué)性能和穩(wěn)定的化學(xué)性質(zhì),能夠滿足航空航天領(lǐng)域?qū)Σ牧显跇O端工況下的苛刻要求,被用于制造航空發(fā)動機(jī)靠近燃燒室部位的高壓壓氣機(jī)葉片、葉盤以及相應(yīng)機(jī)匣等部件[1-2]。然而,鈦合金固有的低熱導(dǎo)率、高化學(xué)活性和低彈性模量等特點(diǎn)使其成為一種典型的難加工材料。在銑削加工過程中,這些特性會導(dǎo)致切削力大、切削溫度高、刀具磨損等問題,影響到工件的表面完整性,最終影響零件的疲勞性能和服役壽命。

工件銑削加工后的表面完整性受進(jìn)給量、銑削速度、銑削深度等銑削加工參數(shù)影響。提高銑削速度可以提高加工效率,但過高的速度會導(dǎo)致溫度急劇上升,引發(fā)加工硬化、出現(xiàn)殘余拉應(yīng)力甚至表面燒傷等問題。提高銑削力會增大Ti60高溫鈦合金表面殘余壓應(yīng)力和殘余應(yīng)力影響層深度[3]。雷勇等[4]研究發(fā)現(xiàn),進(jìn)給速度對TC17鈦合金表面粗糙度的影響最大,徑向切削深度次之,銑削速度最小。譚靚等研究發(fā)現(xiàn),球頭刀銑削TC17鈦合金的表面粗糙度受進(jìn)給速度和銑削寬度的影響較大。姚倡鋒等[6]研究了高速銑削工藝對TC11鈦合金加工表面粗糙度和表面形貌的影響規(guī)律,發(fā)現(xiàn)銑削速度和每齒進(jìn)給量配比對表面形貌影響較大。MHAMDI等[7]研究發(fā)現(xiàn),進(jìn)給速度對Ti-6Al-4V合金凹曲面銑削表面粗糙度和形貌影響最大。

目前,鈦合金銑削加工研究多集中在常規(guī)鈦合金(如TC17鈦合金)上,對Ti65高溫鈦合金的加工特性研究相對較少。此外,在多參數(shù)耦合作用對表面完整性的影響方面,研究還不夠系統(tǒng)和完善。為此,作者對Ti65高溫鈦合金進(jìn)行了銑削試驗(yàn),研究了每齒進(jìn)給量、銑削速度、銑削寬度和銑削深度對加工表面粗糙度、殘余應(yīng)力和硬度的影響,以期為改善Ti65鈦合金加工表面質(zhì)量、推進(jìn)“以鈦代鎳”奠定理論基礎(chǔ)。

1試樣制備與試驗(yàn)方法

試驗(yàn)材料為Ti65高溫鈦合金,由中國科學(xué)院金屬研究所提供,通過3次真空熔煉→鍛造→1019℃x 2h熱處理,空冷→(700℃5h)熱處理,空冷制備而成,其化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)為5.75Al,4.0Sn,3.5Zr,0.5Mo,0.3Nb,1.0Ta,0.4Si,0.8W,0.055C,余Ti。合金的抗拉強(qiáng)度為1214MPa,屈服強(qiáng)度為1107MPa,斷后伸長率為9.8%,斷面收縮率為13.3%。

制取尺寸為40mm50mm60mm的銑削試樣,采用VMC850型立式數(shù)控加工中心進(jìn)行銑削試驗(yàn),銑刀為氮鋁化鈦涂層硬質(zhì)合金刀具,銑刀直徑為12mm,齒數(shù)為4,螺旋角為35°,選擇每齒進(jìn)給量、銑削速度、銑削寬度和銑削深度為試驗(yàn)因素,表面粗糙度、表面殘余應(yīng)力和表面硬度為響應(yīng),設(shè)計(jì)正交試驗(yàn),參數(shù)設(shè)置見表1。

表1正交試驗(yàn)參數(shù)

Table 1 Orthogonal test parameters

| 序號 | 每齒進(jìn)給量/ (mm·z-1) | 銑削速度/ (m·min-1) | 銑削寬度/ mm | 銑削深度/ mm |

| 1 | 0.01 | 30 | 2 | 0.5 |

| 2 | 0.01 | 60 | 4 | 1.0 |

| 3 | 0.01 | 90 | 6 | 1.5 |

| 4 | 0.01 | 120 | 8 | 2.0 |

| 5 | 0.04 | 30 | 4 | 1.0 |

| 6 | 0.04 | 60 | 2 | 1.0 |

| 7 | 0.04 | 90 | 8 | 1.0 |

| 8 | 0.04 | 120 | 6 | 1.0 |

| 9 | 0.07 | 30 | 6 | 2.0 |

| 10 | 0.07 | 60 | 8 | 1.5 |

| 11 | 0.07 | 90 | 2 | 1.0 |

| 12 | 0.07 | 120 | 4 | 0.5 |

| 13 | 0.01 | 30 | 8 | 1.0 |

| 14 | 0.01 | 60 | 6 | 0.5 |

| 15 | 0.01 | 90 | 4 | 2.0 |

| 16 | 0.01 | 120 | 2 | 1.5 |

銑削后,采用 MarSurf XT20型接觸式粗糙度測量儀測試表面粗糙度,每組試樣測5次,統(tǒng)計(jì)表面粗糙度 Ra (特征輪廓的算術(shù)平均偏差)和 R v (最大輪廓谷深)。采用 Proto LXRD MG2000型X射線衍射應(yīng)力儀測試表面殘余應(yīng)力,銅靶, K α 射線,電壓為 25kV,電流為30mA;測試不同深度殘余應(yīng)力時,對試樣進(jìn)行電化學(xué)腐蝕剝層處理,腐蝕介質(zhì)為體積比 1: 5:

19的氫氟酸、硝酸和水,電壓為30V,電流為0.3A,逐層腐蝕,每層深度為3μm。采用 Wilson 430SVD型維氏硬度計(jì)測試表面硬度,測3點(diǎn)取平均值。垂直加工表面沿切削進(jìn)給方向取樣,拋磨后,采用Future-Tech FEM-8000型顯微硬度計(jì)測試切削亞表層硬度,載荷為0.245N,保載時間為10s,測試點(diǎn)間距為5μm,同一深度測3次取平均值。

2、試驗(yàn)結(jié)果與討論

2.1對表面粗糙度的影響

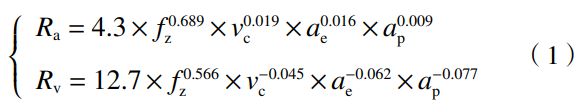

每齒進(jìn)給量、銑削速度、銑削寬度、銑削深度各水平的表面粗糙度 R a 的極差分別為0.859,0.025,0.143,0.240μm,表面粗糙度 R v 的極差分別為2.343,0.114,0.120,0.522μm。由極差判斷,對表面粗糙度 R a 和 R v 的影響程度按由大到小排序依次為每齒進(jìn)給量、銑削深度、銑削寬度、銑削速度。

基于試驗(yàn)數(shù)據(jù)建立銑削工藝參數(shù)對表面粗糙度的影響模型,方程為

式中: f z 為每齒進(jìn)給量; v c 為銑削速度; a e 為銑削寬度; a p 為銑削深度。

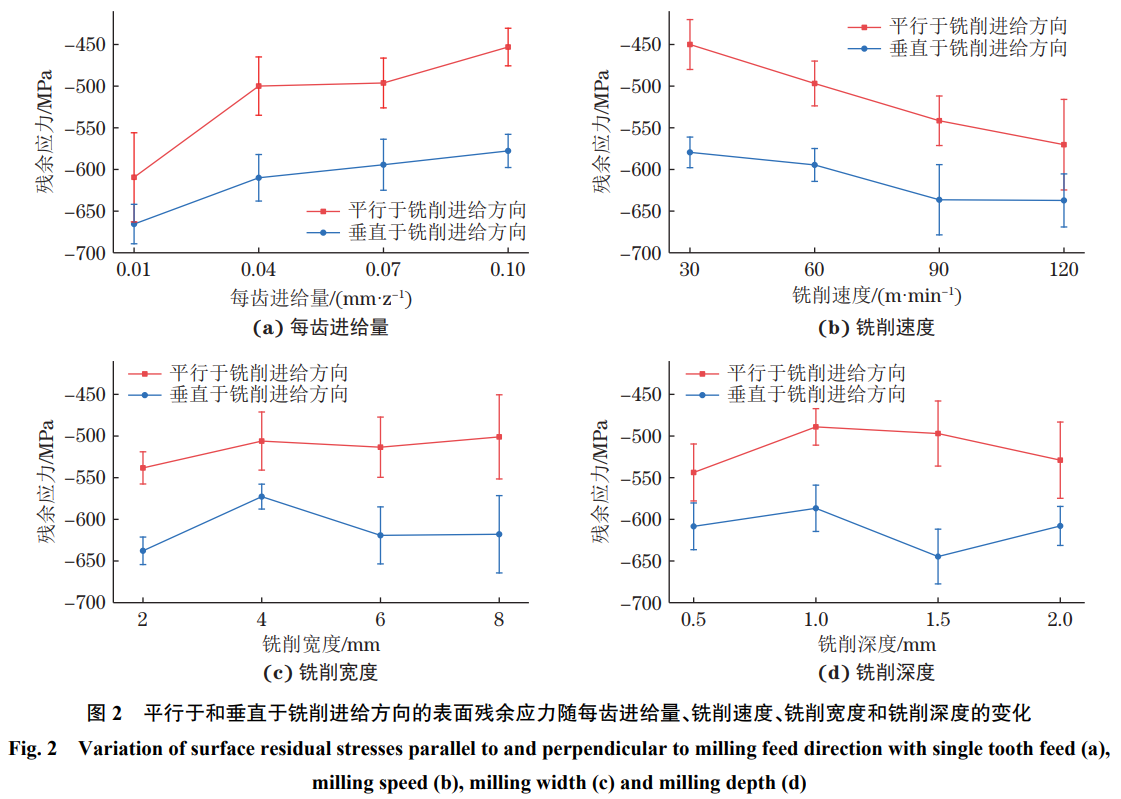

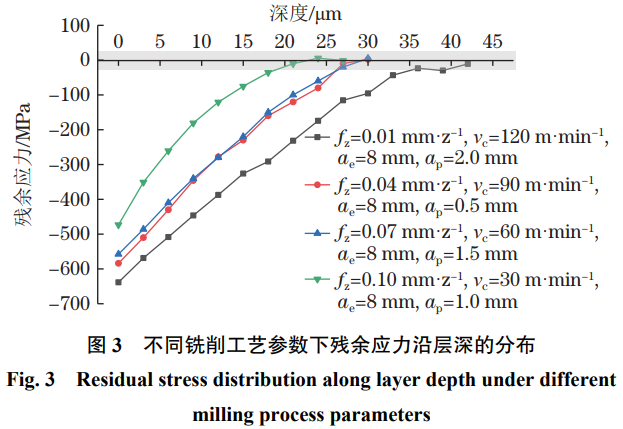

2.2對殘余應(yīng)力的影響

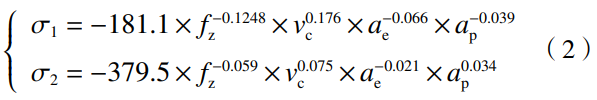

基于試驗(yàn)數(shù)據(jù)建立銑削工藝參數(shù)對表面殘余應(yīng)力的影響模型,方程為

式中: σ 1 為平行于銑削進(jìn)給方向的表面殘余應(yīng)力; σ 2 為垂直于銑削進(jìn)給方向的表面殘余應(yīng)力。

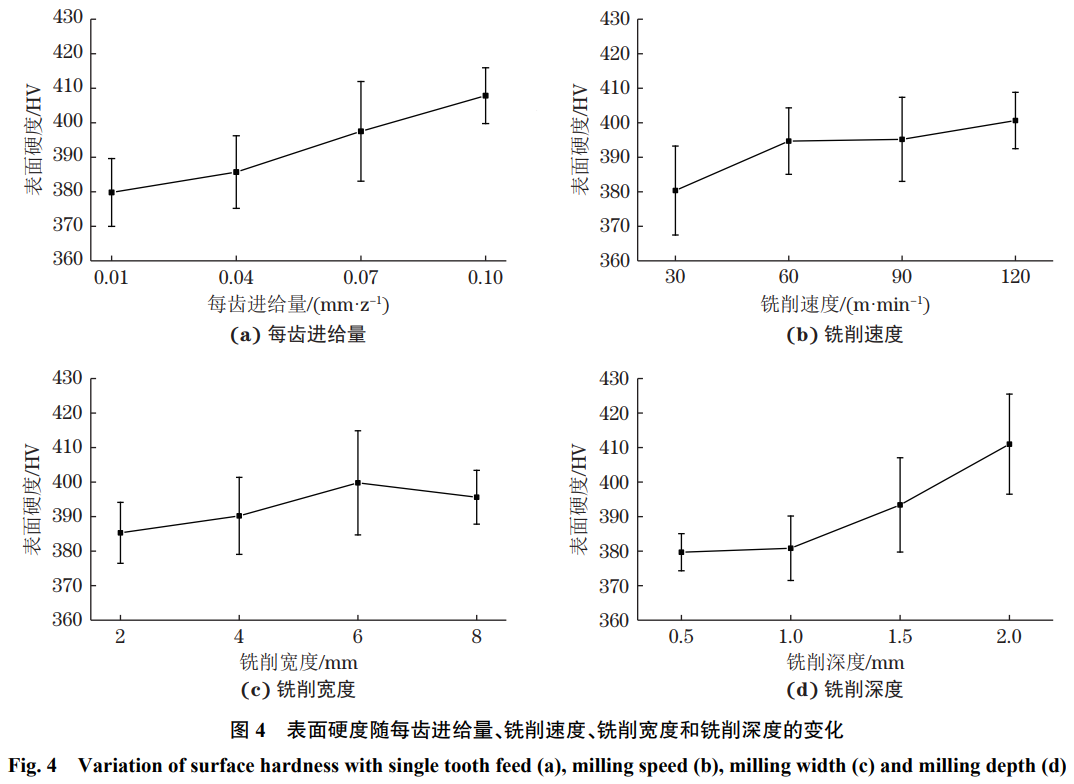

2.3對硬度的影響

基于試驗(yàn)數(shù)據(jù)建立銑削工藝參數(shù)對表面硬度的影響模型,方程為

式中:H為表面硬度。

3、結(jié)論

(1)對銑削加工Ti65高溫合金表面粗糙度的影響程度按由大到小排序依次為每齒進(jìn)給量、銑削深度、銑削寬度、銑削速度。隨著每齒進(jìn)給量和銑削深度增加,表面粗糙度增大;隨著銑削速度增加或銑削寬度減小,表面粗糙度略減小但變化不顯著。

(2)不同銑削工藝參數(shù)下銑削加工Ti65高溫合金后,平行于和垂直于銑削進(jìn)給方向的表面殘余應(yīng)力均為壓應(yīng)力。每齒進(jìn)給量和銑削速度對表面殘余應(yīng)力的影響較大,銑削寬度和銑削深度的影響較小。隨著每齒進(jìn)給量增加、銑削速度減小,表面殘余壓應(yīng)力減小;隨著銑削寬度和銑削深度增加,表面殘余壓應(yīng)力無明顯變化。

(3)銑削深度對銑削加工Ti65高溫合金表面硬度的影響最大,每齒進(jìn)給量和銑削速度次之,銑削寬度最小;隨著銑削深度、每齒進(jìn)給量、銑削速度和銑削寬度增加,表面硬度增大。

參考文獻(xiàn):

[1]陳子勇,劉瑩瑩,靳艷芳,等.航空發(fā)動機(jī)用耐650℃高溫鈦合金研究現(xiàn)狀與進(jìn)展[J].航空制造技術(shù),2019,62(19):22-30.

CHEN Z Y, LIU Y Y, JIN Y F, et al. Research on 650℃high temperature titanium alloy technology for aero-engine[J]. Aeronautical Manufacturing Technology, 2019,62(19):22-30.

[2]王清江,劉建榮,楊銳.高溫鈦合金的現(xiàn)狀與前景[J].航空材料學(xué)報(bào),2014,34(4):1-26.

WANG Q J, LIU J R, YANG R. High temperature titanium alloys: Status and perspective[J]. Journal of Aeronautical

Materials,2014,34(4):1-26.

[3]李暉.Ti60高溫鈦合金熱變形中的片層組織細(xì)化機(jī)制及控制研究[D].西安:西北工業(yè)大學(xué),2020.

LI H. The refinement mechanism and control of lamellar microstructure during hot deformation for Ti60 high-temperature titanium alloy[D]. Xi'an: Northwestern Polytechnical University,2020.

[4]雷勇,趙威,何寧,等.TC17鈦合金低溫銑削表面粗糙度預(yù)測[J].中國機(jī)械工程,2022,33(5):583-588.

LEI Y,ZHAO W,HE N,et al. Prediction of surface roughness for cryogenic milling TC17 titanium alloys[J].China Mechanical Engineering,2022,33(5):583-588.

[5]譚靚,張定華,姚倡鋒.高速銑削參數(shù)對TC17鈦合金表面變質(zhì)層的影響[J].航空材料學(xué)報(bào),2017,37(6):75-81.TAN L, ZHANG D H, YAO C F. Effect of high-speed milling parameters on surface metamorphic layer of TC17 titanium alloy[J]. Journal of Aeronautical Materials,2017,37(6):75-81.

[6]姚倡鋒,張定華,黃新春,等.TC11鈦合金高速銑削的表面粗糙度與表面形貌研究[J].機(jī)械科學(xué)與技術(shù),2011,30(9):1573-1578.

YAO C F, ZHANG D H, HUANG X C, et al. Exploring surface roughness and surface morphology of high-speed milling TC11 titanium alloy[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30(9):1573-1578.

[7] MHAMDI M B, BOUJELBENE M, BAYRAKTAR E,et al. Surface integrity of titanium alloy Ti-6Al-4V in ball end milling[J].Physics Procedia,2012,25:355-362.

[8]HAN K P,TAN L, YAO C F,et al. Studies on the surface characteristics of Ti60 alloy induced by turning combined with ball burnishing[J]. Journal of Manufacturing Processes,2022,76:349-364.

(注,原文標(biāo)題:銑削工藝參數(shù)對Ti65高溫鈦合金加工表面完整性的影響)

相關(guān)鏈接

- 2025-12-28 Ti650高溫鈦合金棒材熱加工-組織-高溫性能一體化研究:影響棒材強(qiáng)度與抗蠕變性能,1000℃軋制時抗蠕變性能最佳,構(gòu)建軋制溫度-組織-高溫性能關(guān)

- 2025-12-20 旋轉(zhuǎn)超聲銑削工藝參數(shù)對TC18鈦合金方塊表面粗糙度及疲勞壽命的協(xié)同調(diào)控研究——明確最優(yōu)銑削參數(shù),揭示超聲能量攝入對疲勞強(qiáng)化的作用機(jī)制,

- 2025-12-02 面向高超聲速飛行器復(fù)雜薄壁件成形Ti65高溫鈦合金超塑性研究——揭示變形溫度/應(yīng)變速率對超塑均勻性、小角度/大角度晶界演變的影響及動

- 2025-10-13 面向航空航天承力構(gòu)件應(yīng)用:BT14鈦合金熱處理冷卻工藝優(yōu)化(爐冷提升沖擊韌性/固溶時效提升強(qiáng)度)及組織-性能關(guān)聯(lián)模型構(gòu)建